A la fin de l’année 2016, Barkerville Gold Mines était à mi-chemin de l’installation de l’usine de triage de 200 tonnes par heure de minerai sur son site minier Bonanza Ledge en Colombie-Britannique. D’après Tom Obradovich, directeur et conseiller à Barkerville, le processus de construction sur le site (de la livraison à la mise en service) devrait prendre environ cinq semaines au total.

Un délai si court est uniquement envisageable car la construction dans ce projet est extrêmement modularisée. Les modules sont préassemblés hors du site puis transportés entiers ou partiellement montés afin de réduire le temps passé à la construction sur le site minier. Adopter cette approche dans un projet donné pourrait se révéler très logique pour plusieurs raisons ; tant de raisons en réalité que les sociétés d’ingénierie évaluent maintenant de manière routinière cette possibilité dès le début de la planification. La pratique de la modularisation ne cesse de se développer et inclut de nouveaux types d’équipement, une planification plus stratégique et des degrés plus complexes de préassemblage.

La mobilité

Concernant le plan de mine de Barkerville, qui prévoit de traiter 500 tonnes de minerai par jour, l’approche modulaire a accéléré le processus de construction qui aurait sinon coûté le double et duré quatre mois. Steinert Global a préassemblé en Allemagne l’usine de triage de minerai, l’a équipée de roues pour faciliter le déplacement, puis l’a expédiée en trois parties vers le site, où des techniciens allemands l’ont réassemblée au sein d’une structure préfabriquée, sur une fondation minimaliste en béton et en gravier.

Concernant ce qu’entrevoit M. Obradovich pour le triage du minerai, lequel est destiné à séparer les amas de déchets potentiellement acidogènes dans les sulfures aurifères, la capacité à se déplacer est essentielle. « Des sites historiques d’exploitation minière s’étendent sur six kilomètres, et des amas de déchets s’accumulent sur toute la superficie de la propriété », déclarait M. Obradovich. « Plusieurs centaines de tonnes de matériaux pourraient faire l’objet d’un triage. Si l’on parvient à développer cette technologie, ou si l’on trouve d’autres domaines qui se prêtent au triage de minerai, on pourra tout simplement la transférer à un nouveau projet. »

Des modules prêts-à-l’emploi

Barkerville a collaboré avec la société d’ingénierie Sacré-Davey, dont les conseillers encouragent les clients à envisager ce genre de modularisation « prête-à-l’emploi ». « Dans une petite usine, il n’est pas nécessaire de suivre une conception traditionnelle », déclarait Brent Hilscher, ingénieur principal chez Sacré-Davey. « Les broyeurs à boulets ou les concasseurs peuvent être montés sur châssis mobiles ; ceci permettra de réduire vos capitaux de moitié. Tout est véritablement prêt-à-l’emploi. On branche le broyeur à boulets, puis on connecte l’abattage hydraulique au broyeur ; le broyeur est prêt. »

Sacré-Davey a déjà procédé à des installations de ce genre. D’après M. Hilscher, on en compte des centaines d’autres de par le monde, qui se trouvent généralement dans des exploitations souterraines à haute teneur en or dont la capacité est de 50 à 100 tonnes par heure. Les structures relativement petites ne requièrent pas de fondations ou de grues pour grand levage, par exemple pour le broyage et la lixiviation dont le débit ne peut dépasser 100 tonnes par heure. Un système de préconcassage pourrait permettre d’atteindre jusqu’à 1 000 tonnes par heure.

La gamme et la disponibilité de différents types de matériel prêt-à-l’emploi prennent de l’ampleur. En 2016, Outotec a présenté son usine modulaire de traitement de l’eau, qui affichait une capacité à l’unité de 5 à 40 mètres cubes (m3) par heure.

La capacité de ces petits systèmes peut être développée en les faisant fonctionner en parallèle. D’après M. Hilscher, si de nombreux exploitants miniers n’ont aucun problème à faire fonctionner deux petits broyeurs à boulets en parallèle, le concept d’un circuit composé de trois broyeurs à boulets se heurte invariablement à un seuil psychologique, malgré les économies que cela permettrait de réaliser en termes de coûts d’investissement. « Dans ce cas, on leur élabore un circuit classique avec un seul broyeur à boulets. »

Un dernier avantage des systèmes prêts-à-l’emploi émerge en fin d’utilisation ; il s’agit de la valeur de revente d’un équipement modulaire, qui dépasse largement celle d’un équipement fixe. Si M. Hilscher recommande à ses clients d’acheter du matériel neuf, il les informe qu’ils peuvent s’attendre à un marché de l’occasion florissant.

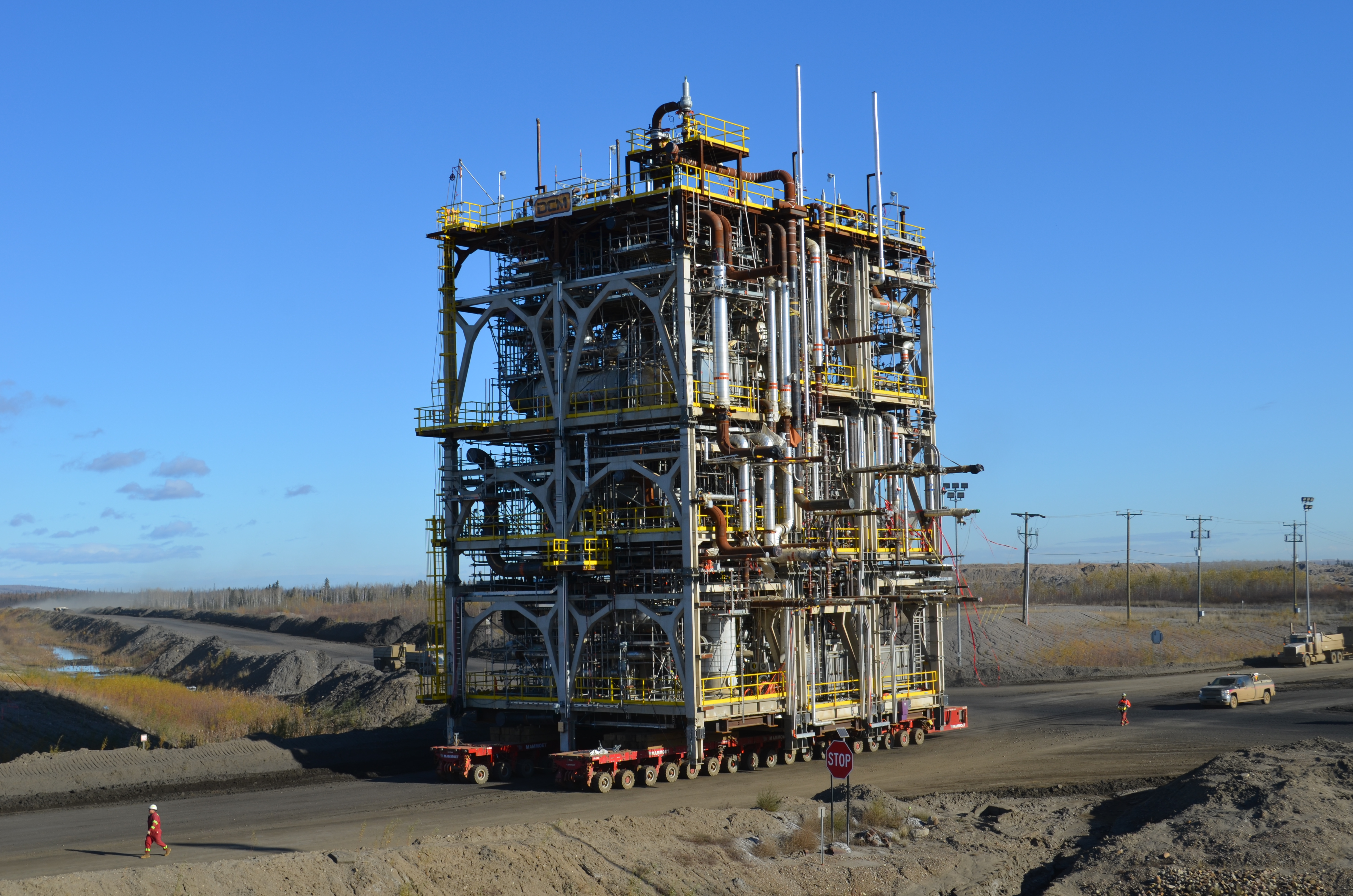

L’approche de modularisation de 3e génération adoptée par Fluor dans le cadre du projet Quest de captage et stockage du dioxyde de carbone (CSC) de Shell, en Alberta, a permis à la société d’économiser de l’espace et de réduire le coût total du projet. Avec l'aimable autorisation de Fluor

Concevoir des installations modulaires

Les broyeurs à boulets pour gros volumes pourraient ne pas être adaptés à une conception prête-à-l’emploi, mais les grandes exploitations peuvent cependant bénéficier de la tendance qui vise à incorporer davantage de pièces dans un seul module. Ces dernières années, le géant des services d’ingénierie, d’approvisionnement et de gestion de la construction (IAGC) Fluor a modifié sa méthode d’exécution pour satisfaire aux besoins de plus forte rentabilité des capitaux de ses clients. Ceci s’est traduit par ce que Fluor a baptisé la 3rd Gen Modular Execution (l’exécution modulaire de 3e génération). « Il s’agit d’une approche à la modularisation qui remet en question les méthodes traditionnelles de conception en décidant de la disposition des installations en fonction de la stratégie modulaire, et non pas le contraire », expliquait Tony Morgan, vice-président de la prospection de clientèle et des ventes au niveau mondial de la section Mines et métaux chez Fluor.

Cette approche regroupe des éléments de l’équipement utilisés dans le même procédé. « Par exemple, si l’on doit pomper du liquide chaud d’une cuve et le refroidir, un bloc de traitement logique regrouperait la cuve, la pompe, l’échangeur de chaleur et toute l’instrumentation connexe », expliquait M. Morgan. « Cette approche augmente la part d’une installation pouvant être modularisée en consolidant l’équipement et les composantes dans les modules.

Comme une grande partie de l’installation est modularisée (notamment les systèmes de canalisation et électriques), M. Morgan indiquait que ces modules assemblés sur le site étaient essentiellement prêts-à-l’emploi et identiques à l’équipement préassemblé. Tous les câbles, les installations électriques et les essais sont menés dans l’une des quatre bases d’assemblage des modules de Fluor, de la même façon que les broyeurs et trieurs de minerai préassemblés sont soumis à un essai de fonctionnement avant d’être expédiés.

Dans le projet Quest de captage et stockage du dioxyde de carbone (CSC) de Shell en Alberta, l’approche de 3e génération de Fluor a permis de réduire de 20 % les besoins en surface par rapport aux estimations initiales, et le coût total du projet de 30 % par rapport aux prévisions budgétaires. « Ce sont des résultats classiques », déclarait M. Morgan. « Lorsque nous avons envisagé d’adopter cette approche dans les parties broyage et flottation d’un concentrateur de cuivre, nous avons constaté une réduction de l’empreinte du projet et une baisse de 10 % du coût d’investissement. »

Les exploitations de sables bitumineux d’Alberta ont été les premiers partisans engagés de la modularisation. En Alberta, le coût élevé de la main-d’œuvre est un facteur prédominant, bien que d’autres considérations entrent en jeu.

« Certaines de nos usines à Fort Hills sont très verticales », déclarait Ron Genereux, vice-président à la productivité et la construction chez Suncor Energy. Assembler les modules sur place dans les bases de la région d’Edmonton, puis utiliser une grue pour les empiler sur le site est bien plus sûr que de demander aux ouvriers en bâtiment d’escalader des échafaudages élevés pendant toute la période de construction. Les monteurs de charpentes métalliques doivent escalader pour visser les modules les uns avec les autres, mais une équipe de 8 à 10 personnes peut monter entre trois et six modules par jour. Les mêmes avancements prendraient des semaines, voire des mois avec des méthodes de construction traditionnelles.

« Nous avons été agréablement surpris de l’ingéniosité dont ont fait preuve les ingénieurs pour assembler les modules », indiquait M. Genereux. « Ils ont développé des conceptions uniques et innovantes pour améliorer la performance et l’efficacité du réchauffage des conduites, ce qui essentiellement nous permet d’effectuer tous les travaux dans la base du module, de le tester, de vérifier qu’il fonctionne et qu’il contrôle bien avant même que le module ne soit expédié. Ceci permet d’éliminer de nombreuses heures-personnes sur le site nécessaires à l’assurance qualité et aux essais. »

L’assemblage au niveau du sol réduit le coût lié aux échafaudages et le temps nécessaire pour prendre de la hauteur ; il améliore la qualité de la construction ; et bien entendu, il réduit considérablement le coût lié au transport et au logement des travailleurs.

Au vu de ces avantages, le prix de l’expédition de pièces encombrantes et de charges plus complexes diminue. « Le coût de transport d’un module d’Edmonton jusqu’à Fort McMurray s’élève à 15 000 ou 20 000 $ », indiquait M. Genereux. « Si cela nous permet d’économiser quelques centaines d’heures-personnes, nous n’hésiterons pas à payer. »

Des solutions spécifiques à chaque site

La modularisation en elle-même ne réduit pas toujours le coût estimé d’un projet. Cependant, elle réduit considérablement le coût du travail dans des régions telles que l’Alberta ou l’Australie, où la main-d’œuvre est extrêmement coûteuse et les approches modulaires sont couramment utilisées dans les projets miniers. Fluor s’est également beaucoup appuyé sur la modularisation dans un projet de développement de minerai de fer en Australie-Occidentale, par exemple.

Dans certains cas, cependant, les exigences en matière de transport posent de trop grandes difficultés. « Bien évidemment, des projets d’extraction du cuivre situés à 4 000 mètres à flanc de montagne dans les Andes présenteront des enjeux totalement différents de ceux de projets accessibles par le littoral », expliquait M. Morgan.

D’après M. Hilscher, l’introduction de la modularisation pourrait bien constituer un seuil de rentabilité aux taux de rémunération relativement bas du Mexique. La raison pour laquelle une exploitation pourrait opter pour cette approche est que la modularisation réduit les risques.

« Dans un projet, les plus gros risques sont de nature professionnelle sur le site minier », indiquait M. Hilscher. « Combien de temps faudra-t-il pour le construire ? Combien de problèmes imprévus vont se produire ? Si l’on envoie ces pièces en 10 ou 20 modules pour les assembler, les risques sont considérablement réduits. »

L’intérêt de ce concept est évident dans les appels d’offres publiés par les sociétés. D’après René Bernaert, cofondateur et directeur de l’ingénierie au sein de la société de structures modulaires Corner Cast, un nombre croissant de sociétés d’ingénierie adaptent leurs spécifications aux exigences uniques des bâtiments modulaires. « De plus en plus, on nous demande dès les premières étapes de modulariser la conception des clients, de développer une solution préfabriquée rentable pour leur projet », indiquait-il. Ce contraste est le bienvenu par rapport à des demandes plus classiques, où l’on donne à Corner Cast une conception traditionnelle recyclée et on lui demande de proposer une solution modulaire à l’aide des mêmes paramètres. « Ce n’est pas évident de reconcevoir et d’optimiser un bâtiment durant les dernières étapes du processus d’acquisition. »

En outre, expliquait M. Bernaert, la préfabrication devient de plus en plus personnalisée. « Jusqu’ici, les demandes des clients portaient davantage sur des remorques, des campements et autres structures simples », indiquait-il. « Aujourd’hui, ils demandent des bâtiments plus personnalisés, par exemple des installations de filtration d’eau, des garages et toute une gamme de divers complexes modulaires. »

L’usine de triage de minerai préassemblée est indispensable au projet de Barkerville Gold Mines destiné à séparer les amas de déchets potentiellement acidogènes dans les sulfures aurifères à sa mine Bonanza Ledge, en Colombie-Britannique. Avec l'aimable autorisation de Sacré-Davey

La planification et la logistique

Étant donné que la modularisation dépend d’une utilisation créative de l’espace et du transport, les sociétés de logistique ont un rôle particulièrement important à jouer pour assurer son succès. Gavin Kerr, chargé de compte et chef de file en matière de durabilité et d’innovation chez Mammoet Canada Western Ltd., précisait que la logistique s’étend bien au-delà de la livraison. La flexibilité de la séquence de livraison dépendra par exemple de l’utilisation ou non d’une grue ou d’un portique de déchargement de matériaux spécifique pour installer les modules ; ceci dépendra par ailleurs de l’espace disponible, des coûts de préparation au sol qu’un site peut endosser, etc.

Une planification anticipée détermine si la livraison sera réussie ou non. Si de nombreuses exploitations minières peuvent bénéficier d’approches initialement développées dans l’industrie du pétrole et du gaz extraterritoriaux, M. Kerr prévient bien qu’il ne faut pas croire que le résultat sera toujours positif. « Je ne peux insister suffisamment sur l’importance de collaborer dès que possible avec un éventail très vaste de parties prenantes pendant les premières étapes de conception et les études préliminaires relatives à l’usine pour s’assurer que ce que l’on prévoit sera réellement réalisable. »

La consultation publique peut également se révéler essentielle. Imperial Oil l’a appris à ses dépens ; des modules assemblés en Corée du Sud pour son exploitation de sables bitumineux Kearl ont été bloqués sur l’itinéraire prévu traversant l’Idaho et le Montana. Des parties prenantes postées le long de cette route sont parvenues à empêcher ces charges énormes d’utiliser la route locale, et il a finalement fallu diviser chaque module en deux puis les expédier via un itinéraire différent, entraînant un coût supplémentaire de 100 millions $.

Cette approche de conception et de construction modulaire a vu le jour dans le secteur du pétrole et du gaz extraterritoriaux et a fait ses premiers pas à proximité des côtes, aussi son application à des exploitations situées dans des zones reculées, difficiles d’accès en fonction des saisons ou encore où la main-d’œuvre est onéreuse exige une évolution plus poussée.

Mammoet a trouvé plusieurs manières de soulever, expédier et installer des modules toujours plus lourds et plus complexes. Par exemple, M. Kerr participe à une proposition de l’industrie des sables bitumineux visant à autoriser les modules plus denses en Alberta. Les directives relatives à la dimension des modules et la charge autorisée par essieu sont très strictes pour les routes à usage public. La proposition augmenterait le nombre de pneus par ligne d’essieux sur une remorque de manière à ce que les modules de la même taille, en maintenant la même résistance de chaussée par pneu, puissent néanmoins être plus lourds.

« La seule chose qui change est la densité du module », expliquait M. Kerr. « Ceci permet aux concepteurs et aux constructeurs d’augmenter le nombre d’heures-personnes et l’équipement dans le module avant qu’il n’arrive sur le site. En augmentant la densité du module, on donne aux propriétaires la possibilité de réduire leur coût total d’installation. »

Au-delà de la nouvelle construction

Ces dernières années, Mammoet a appliqué la modularisation au problème de relocalisation des installations existantes, dont les mines Aurora de Syncrude et Highland Valley Copper de Teck. À la mine Aurora, le broyeur, le réservoir amortisseur et le bâtiment de préparation mécanique des boues traitaient entre 2 500 et 4 000 tonnes. « Chacun d’eux a été placé dans un bâtiment complet », indiquait M. Kerr. « Cette approche nous permet de réaliser de grandes économies en termes de coût d’investissement, et est également avantageuse du point de vue de la durabilité en ce que la quantité de déchets est réduite. » Selon lui, on pourrait voir cette approche se répandre à l’avenir, particulièrement si les exploitants miniers conçoivent des installations adaptées à la relocalisation dès le départ.

D’après Gavin Kerr de Mammoet, le transport de « super-modules » sur le site, où de plus petits modules sont assemblés sur place, permet aux sociétés de modulariser tout en s'épargnant les maux de tête inhérents aux longues et douloureuses chaînes logistiques. Avec l'aimable autorisation de Mammoet

Quand la modularisation n’est pas la solution

Malgré toutes ces réussites, M. Kerr précise que l’on pourrait avoir tendance à trop appliquer cette pratique.

Essayer de transporter du matériel tournant ou un équipement très léger préassemblé pourrait entraîner plus de problèmes que d’avantages. « Prenons par exemple une coquille d’acier entourée d’un tuyau », déclarait M. Kerr. « Cet équipement est si léger qu’il n’a aucune rigidité ; ainsi, afin de pouvoir le transporter puis le soulever pour le placer sur les fondations du site, il faudra ajouter provisoirement une grande quantité d’acier pour le rendre plus rigide. »

Les pressions financières

Dans le contexte financier difficile que nous traversons actuellement, certaines sociétés sont d’avis que la construction modulaire peut sauver des projets autrement voués à l’échec.

« L’exploitation minière ne change que lorsque cela devient nécessaire », déclarait M. Hilscher de Sacré-Davey. « Ces dernières années, le secteur n’a pas eu d’autre choix. »

Cette situation a fait de 2016 une année intéressante pour Corner Cast. « Nous assistons véritablement à une hausse de la demande, et nous n’avons jamais participé à autant de projets », indiquait Magnus Consiglio, cofondateur de la société. « Nous recevons des appels d’offres demandant spécifiquement ce type de bâtiments modulaires. […] Dans le même temps, on constate que de nombreux projets sont en suspens en raison des prix des matières premières, en attendant de voir comment 2017 va évoluer. »

Cependant, ajoutait-il, « la tendance globale est extrêmement positive. Tout ce que nous promouvons, à savoir la nature favorable à la relocalisation du produit, des coûts initiaux très bas, des coûts opérationnels plus faibles et le fait que l’on puisse intégrer autant de fonctions au sein d’une seule structure, est peu à peu accepté par l’industrie. Nous attendons avec impatience le retour du marché haussier des matières premières, et de voir cette pratique prendre son envol dans les cinq années à venir. »

Traduit par Karen Rolland

Plus dans la catégorie Opérations

La hausse des prix du charbon nécessaire à la fabrication de l'acier redonne vie aux mines canadiennes

Le charbon n'avait pas atteint de tels prix depuis 2011, une année record où la tonne se vendait à 330 $ US

Les carburants de l'avenir

L'évolution du paysage énergétique