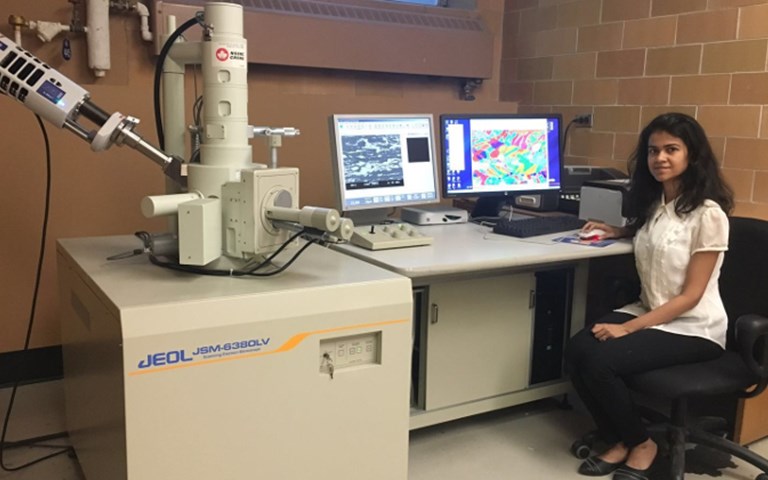

Doctorante à l’Université Ryerson, Nabila Tahreen (ci-dessus) étudie la façon dont l’inclusion de diverses quantités d’yttrium affecte la texture d’un alliage de magnésium corroyé après un recuit. Offert par Nabila Tahreen

Employant un jargon plus technique, Mme Tahreen a expliqué : « L’ajout d’yttrium favorise le glissement non basal et réduit la nécessité de recourir au maclage du magnésium, ce qui accroît la ductilité du magnésium à plus basse température.

« L’une des phases, la phase d’empilement ordonnée à longue période [qui a été observée dans la version d’yttrium de 6 % de l’alliage ZM31 analysé] a été considérée comme la plus importante phase de renforcement des alliages de magnésium à ce jour », a-t-elle ajouté. « Il s’agit de la seule phase comprenant de l’yttrium ayant démontré par le passé sa capacité à non seulement conférer une bonne robustesse, mais à également améliorer la ductilité de l’alliage. Cette phase comporte également des caractéristiques tout à fait uniques, notamment une stabilité hors du commun : même à température élevée, elle continue d’offrir une robustesse satisfaisante. »

Les expériences réalisées par Mme Tahreen avec l’yttrium constituent une étape importante de la mise au point d’alliages de magnésium utilisables. En caractérisant les propriétés de chaque composition après l’écrouissage et le recuit, les travaux de Mme Tahreen aideront les ingénieurs à sélectionner la composition de l’alliage et le procédé de fabrication appropriés, selon les propriétés recherchées pour leurs applications spécifiques. Les principaux domaines de recherche qui restent à explorer portent sur la caractérisation des propriétés en fatigue de ces alliages, et sur l’amélioration de leur résistance à la corrosion. Ces deux aspects seront essentiels à la compréhension de la façon dont s’effectuera le vieillissement des pièces en magnésium‑yttrium.

Études dirigées

Les travaux menés par Daolun Chen et Nabila Tahreen intéressent tout particulièrement Tim Skszek, cadre supérieur responsable des partenariats gouvernementaux à Magna International, grand fournisseur de pièces pour véhicules automobiles. En tant que coordonnateur du financement gouvernemental destiné aux universités, notamment les programmes qui financent les travaux de M. Chen et de Mme Tahreen, comme AUTO21 et les subventions de partenariat stratégique du CRSNG pour des projets pilotés par Dongyang Li, Ph. D., de l’Université de l’Alberta, il aide les chercheurs à se concentrer sur les besoins de l’industrie automobile. « Je m’assure que leurs travaux sont pertinents », a dit M. Skszek. « En règle générale, les organismes de financement exigent l’adhésion de l’industrie pour confirmer que les projets sont valides et qu’ils ont une valeur potentielle. » Quand l’industrie relève des lacunes sur le plan des connaissances et des capacités et qu’elle associe des cibles de rendement fonctionnelles aux matériaux, explique-t-il, les chercheurs universitaires peuvent évaluer ces lacunes et chercher des moyens d’y remédier.

Pour le moment, le magnésium, en tant que matière première, ne compte qu’un nombre limité d’usages. Les téléphones cellulaires et les ordinateurs portables ont souvent des cadres en magnésium, et les volants et les panneaux intérieurs des portières des voitures sont souvent faits de ce métal, a précisé M. Skszek. Certains composants aérospatiaux sont faits de magnésium coulé également. Toutefois, une meilleure ductilité à basse température faciliterait sa transformation et réduirait son coût, ce qui placerait le magnésium davantage sur un pied d’égalité avec des solutions de rechange comme l’aluminium. Les mêmes outillages, moules et lubrifiants utilisés pour l’aluminium pourraient être utilisés pour le magnésium, et le temps de traitement et l’énergie consacrés à chaque pièce seraient réduits comparativement aux procédés actuels à température plus élevée. L’objectif ultime consisterait à mettre au point un alliage de magnésium corroyé offrant une bonne formabilité à basse température, qui serait plus robuste que les pièces coulées et qui, par conséquent, aurait plus d’applications potentielles.

Le chemin ardu vers la commercialisation

Une fois que les propriétés matérielles auront fait l’objet d’une caractérisation complète, il restera encore cependant beaucoup de chemin à parcourir avant l’utilisation commerciale à grande échelle. « Aujourd’hui, une feuille de magnésium corroyé se vend 15 $ US la livre, alors que l’aluminium ne coûte que 2,50 $ US la livre », a souligné M. Skszek. L’yttrium, moins coûteux que les autres métaux des terres rares, se vend également autour de 15 $ US la livre, d’après Mme Tahreen. « Toutefois, si l’on examine les coûts de traitement, l’énergie et les matériaux entrant dans la fabrication du magnésium et de l’aluminium », a noté M. Skszek, « ils sont très similaires. Bref, il pourrait éventuellement se vendre à prix égal ou moindre, si le coût de la matière première diminue grâce à des économies d’échelle plus importantes. »

Outre le prix de la matière première, la disponibilité du magnésium à l’échelle mondiale devra se stabiliser davantage. Actuellement, quelque 85 % du métal est produit en Chine, selon M. Skszek. Des sources additionnelles permettraient aux utilisateurs potentiels de bénéficier d’une plus grande souplesse d’achat et d’une plus grande confiance à l’égard de la disponibilité du matériau.

La capacité de laminage est également insuffisante actuellement. M. Skszek croit que le magnésium sera d’abord largement utilisé sous forme de feuilles, pour des composants boulonnés comme des capots, des toits et de portes de coffre de voiture, toutes des pièces de « catégorie A » nécessitant des surfaces lisses, peinturées et esthétiques. « C’est faisable, cela a été démontré, il n’y a aucun de problème à ce chapitre », a-t-il assuré. « Nous avons seulement besoin de plus de capacité pour fabriquer de la tôle corroyée de catégorie A. »

Si les alliages d’yttrium-magnésium s’avèrent efficaces, ce sera l’aboutissement de plusieurs années de recherche pour de nombreuses personnes. Pour Mme Tahreen, cependant, ces travaux ont des implications personnelles encore plus grandes : elle s’apprête à soutenir sa thèse de doctorat sur les alliages de magnésium en août. Par la suite, elle espère continuer à mettre au point de nouveaux matériaux dans le secteur industriel – peut-être en perfectionnant les capacités du magnésium jusqu’à ce qu’il entre dans l’usage courant. « Je serai très satisfaite quand je constaterai que ce matériau est utilisé de façon concrète », a-t-elle expliqué. « Ce jour-là, j’estimerai que mes efforts auront porté leurs fruits. »