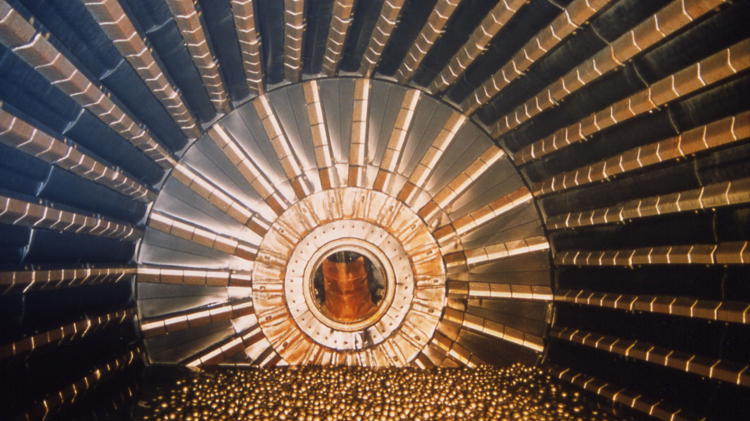

Les fournisseurs d’équipements de traitement des minéraux commencent à offrir des accords de service à long terme en matière d’équipement qui sont fondés sur les résultats relatifs au rendement. Avec l’aimable autorisation d’Outotec

Depuis une dizaine d’années, l’industrie minière connaît de grandes difficultés, dues en partie aux prix volatils des matières premières et à la hausse des coûts. « La hausse des coûts en capital a constitué un enjeu majeur au sein de l’industrie au cours des dernières années », affirme Adam Miller, directeur de la technologie et de l’innovation à Teck Resources. Les sociétés minières s’en sont prises avec raison aux dépenses en capital et ont cherché à rationaliser leurs activités pour tirer le meilleur rendement de leur investissement en misant sur des gains d’efficience.

Il s’agit toutefois d’une stratégie à court terme, soulignent certains fabricants d’équipement d’origine (FEO), vu qu’on réalise ainsi des économies à court terme, mais qu’on augmente aussi les coûts à long terme. Les fabricants d’équipement d’origine sont convaincus qu’un investissement dans l’équipement peut entraîner des économies et devenir plus rentable à long terme. Certes, disent-ils, le coût en capital du matériel de traitement du minerai est élevé, mais il entre dans le calcul des dépenses opérationnelles comme coût total de possession (CTP), ce qui change beaucoup les choses. Les chiffres leur donnent raison, ajoutent-ils. Des FEO comme Metso, FLSmidth ou Outotec sont prêts à partager une partie des risques en proposant de nouvelles options de paiement et des ententes de services portant sur le cycle de vie qui seraient reliées au rendement de l’équipement. Ils veulent réinventer les relations qu’ils ont avec les exploitants en offrant des outils beaucoup plus pratiques pour aider ceux-ci à atteindre leurs objectifs.

Adam Miller a entendu parler de cette nouvelle approche axée sur le coût total de possession et affirme que nombre de ses pairs pensent comme lui quand il dit : « Nous n’avons pas encore vu beaucoup d’exemples de ce type de relations, la raison étant en partie du fait qu’il y a un certain nombre d’années que nous n’avons pas lancé l’exploitation d’une nouvelle mine. Nous avons tous remarqué que plusieurs fournisseurs ont adopté ce modèle commercial et nous passons en revue les ententes de partenariat quand les circonstances s’y prêtent. Cependant, nous devons examiner chaque occasion au cas par cas, car la teneur spécifique d’un projet et les influences régionales sont des facteurs importants dont il faut tenir compte dans l’évaluation des avantages globaux. »

À la lumière des déboires financiers que connaissent de nombreuses sociétés minières, les fabricants d’équipement d’origine jugent qu’il est nécessaire d’entreprendre sans tarder une telle analyse.

Les rudiments du cout total de possession

« En fin de compte, le CTP est une affaire d’entretien préventif et d’utilisation et de disponibilité du matériel », déclare Michael Woloschuk, directeur international pour le secteur aurifère de FLSmidth. La clé du profit, c’est la production potentielle de revenus, de meilleurs taux de récupération, une plus grande capacité de rendement et une plus grande disponibilité du matériel », dit-il.

Ce concept n’a rien de nouveau. À certains égards, les sociétés minières ont toujours suivi ce principe, explique Clark Whiting, vice-président de Cementation AG, société de conception et de construction d’usines de traitement. « Certains exploitants ont de la difficulté à énoncer leurs objectifs en matière de coût total de possession quand ils s’adressent aux sociétés-conseils et aux entrepreneurs comme nous, mais ça demeure l’une de leurs principales préoccupations, dit-il. « Dans les demandes de proposition que nous recevons, ils veulent toujours savoir quels seront leurs coûts d’investissements et leurs coûts d’exploitation. Ce qui a changé, c’est qu’ils énoncent de plus en plus clairement leurs besoins. Nous en entendons de plus en plus parler dans les rencontres individuelles que nous avons avec eux. »

Depuis quelques années, les technologies de surveillance du matériel et de mesure du rendement permettent de calculer avec plus de précision les coûts d’exploitation et ainsi de mieux comprendre le coût total de possession, explique M. Woloschuk. « Ce qui est nouveau, à mon avis, c’est que nous concevons des outils qui facilitent cette analyse de nos machines dit-il. Nous pouvons aider nos clients à analyser le CTP, à compiler leurs données et à se doter d’outils d’analyse de ces données. Nous combinons l’information qu’ils nous transmettent et celle que nous possédons en interne pour faire valoir les avantages du CTP. »

En raison de leur vaste expertise envers leur propre équipement, les fabricants d’équipements d’origine croient qu’ils ont la solution la plus naturelle afin d’assurer la fiabilité de l’équipement qu’ils fournissent aux exploitants d’usine de traitement. Avec l’aimable autorisation de Metso

Cependant, les sociétés minières ont généralement tendance à prendre leurs décisions d’achat en fonction du coût en capital alors que, dans le secteur du traitement du minerai, c’est le coût d’exploitation qui importe le plus selon les FEO. « Dans le cas particulier des coûts reliés aux gros équipements d’usine, le coût d’exploitation sur la durée de vie de l’équipement est à peu près tout ce qui importe », explique Antti Rinne, vice-président des ventes et de l’enrichissement du minerai à Outotec. « Même s’il y a une petite différence de coût d’exploitation sur la durée de vie d’un équipement, cela suffit pour justifier un coût en capital plus élevé. Dans le cas des nombreuses technologies intervenant dans les concentrateurs, par exemple, le coût d’exploitation représente 90 % du CTP. Il serait totalement justifié d’augmenter considérablement le montant de l’investissement original, si vous parvenez à réduire le coût d’exploitation de 10 à 15 %, ou si vous obtenez même qu’une petite augmentation du rendement des processus. »

Les facteurs de base qui entrent en jeu dans l’analyse du CTP sont bien sûr les coûts d’énergie et d’entretien, y compris le cycle de vie des pièces d’usure, notamment dans le cas d’équipements comme les broyeurs et les cellules de flottaison ainsi que les dispositifs auxiliaires, qui peuvent traiter des tonnages élevés de minerai et nécessitent le remplacement fréquent des pièces d’usure. La durée de vie des pièces de rechange peut faire grimper considérablement les coûts annuels », ajoute Antti Rinne.

La qualité des activités d’entretien varie considérablement au sein du secteur, ce qui peut avoir des répercussions importantes dans le coût total de possession d’un équipement.

« Nous avons tous observé que les baisses générales sur le marché ont entraîné des réductions de coûts, ce qui peut certainement compromettre les objectifs d’un bon programme d’entretien, dit Clark Whiting. L’exploitant nous dit qu’il faut que son usine tourne à temps plein, qu’il a des contrats à respecter. La pression qu’il subit pour accroître ses revenus et vendre ses produits peut compromettre la qualité de ses pratiques d’entretien et d’exploitation. Les exploitants font tourner les équipements au-delà des niveaux spécifiés, allongent de plus en plus les intervalles entre les périodes réservées à l’entretien et espèrent que tout se passera pour le mieux. »

C’est une stratégie potentiellement risquée et coûteuse, car elle peut entraîner des fermetures d’usine imprévues, des dommages à l’équipement, la réduction du cycle de vie du matériel et une perte de revenus, ce qui augmente considérablement le CTP.

« Les bonnes pratiques d’entretien permettent de conserver l’équipement en bon état et de prolonger par là même sa durée de vie », affirme Antti Rinne.

Demarrage virtuel

Autre facteur susceptible de compromettre la qualité de l’entretien : le temps nécessaire aux employés des exploitations minières pour se familiariser avec le nouvel équipement. Cette considération a incité Cementation à développer son propre outil de CTP en réalité virtuelle qui regroupe dans une même base de données l’information sur les mesures de contrôle reliées aux projets, les outils d’estimation, les spécifications opérationnelles du fabricant et les activités d’entretien.

« L’étape de la mise en service et du démarrage est en fait le temps idéal pour l’exploitant de participer à la vérification de l’équipement en collaboration avec l’entrepreneur et l’ingénieur, explique M. Whiting, et cette étape permet aux responsables de l’exploitation et de l’entretien de bien comprendre les bases des systèmes qu’ils utilisent. Le fabricant, l’ingénieur et l’entrepreneur sont tous présents, c’est une période idéale pour effectuer le transfert de connaissances, poursuit M. Whiting. Toutefois, ce qui se passe assez souvent, c’est qu’à la fin de cette étape d’un mois pendant lequel a lieu l’apprentissage, les participants retournent au travail en ne retenant peut-être que 20 à 30 % de ce qu’ils ont appris. Les meilleures intentions énoncées au stade de la mise en service et du démarrage peuvent s’effacer. On entend trop souvent des histoires à propos d’une pièce de machinerie qui vibre très fort, mais, comme le tout fonctionne encore, on laisse tourner la pièce un peu plus longtemps. Or, la raison de la vibration est peut-être un mauvais alignement ou l’usure d’une partie quelconque, il est fort possible que tout cela dégénère en un arrêt catastrophique à un moment où vous ne pouvez vous le permettre. »

Selon Antti Rinne, la courbe d’apprentissage est souvent longue dans le cas des nouvelles exploitations. Il est difficile d’établir un plan d’entretien global pour tous les concentrateurs en raison du grand nombre de variables en présence, dit-il. « Quand l’exploitation entre en service, il faut attendre plusieurs années pour déterminer les secteurs qui nécessiteront les plus grands efforts d’entretien. »

Metso affirme qu’elle a vu de plus en plus de clients s’intéresser aux accords de service à long terme au cours des dernières années. Avec l’aimable autorisation de Metso

Cycle de vie et services d'optimisation

Pour Antti Rinne, Outotec a une longueur d’avance pour ce qui a trait à l’entretien préventif et à l’optimisation. Aucune entreprise ne connaît aussi bien son équipement et ses pièces d’usure. Personne d’autre ne possède les données et les connaissances approfondies qu’elle a recueillies pendant des années auprès de clients internationaux et dans une grande diversité de milieux et de conditions. D’autres FEO comme FLSmidth et Metso disent à peu près la même chose, leur expertise faisant d’eux des fournisseurs naturels de contrats d’entretien et de services pour les usines de traitement du minerai. Ils savent comment aider les exploitants miniers à réduire leur CTP, à accroître la capacité de rendement, à éviter les arrêts d’équipement et à produire plus rapidement des revenus. Et ils offrent à cette fin des forfaits de services allant des inspections normales à la mise en place de personnel permanent chargé de l’entretien et de l’optimisation de l’usine tout entière, qu’il s’agisse ou non d’équipements qu’ils fabriquent.

« Nous gérons aujourd’hui quelque 300 contrats de service internationaux, souligne Giuseppe Campanelli, vice-président, Solutions, à Metso. Nos services vont des inspections de routine à l’affectation de plus de 100 employés travaillant sur place.

Au cours des dernières années, nous avons constaté que nos clients s’ouvrent progressivement à ce type d’entente », ajoute-t-il.

Dans le cadre de ces contrats, Metso a déployé quelque 700 employés à temps plein dans des usines de clients partout dans le monde.

Michael Woloschuk estime que ce modèle bénéficie autant aux FEO qu’aux responsables d’usine. L’expertise en matière d’entretien préventif des FEO contribue à accroître les heures de fonctionnement d’une usine à plein rendement, et ce, chaque année. Selon lui, pour une usine d’extraction d’or produisant environ 280 000 onces par année, au cours actuel de l’or, il suffit d’accroître la disponibilité de l’usine de trois jours et demi par année pour générer des revenus supplémentaires d’environ 3,5 millions de dollars. « Nous les aidons [les exploitants] à reconnaître quelles sont les pièces de rechange essentielles et à comprendre les tâches d’entretien préventif. »

Paiement en especes ou partage du risque?

Du point de vue de la société minière, « nous constatons que de plus en plus de fournisseurs vendent l’équipement et les services connexes, affirme Adam Miller de Teck. Ils pourraient aussi ajouter un degré plus élevé d’expertise, mais il est particulièrement important d’établir l’équilibre entre les facteurs économiques et les facteurs de risque. »

La réponse variera selon le forfait offert ; cependant, les FEO comme Metso, FLSmidth et Outotec ont ajouté à leurs offres des options de paiement fondées sur les résultats et sur les indicateurs de rendement clé (IRC).

« Nous sommes prêts à vous vendre l’équipement à un prix inférieur établi. Cependant, nous sommes convaincus que nous pouvons accomplir davantage dans le cadre d’un contrat de service portant sur le cycle de vie, donc, donnez-nous la possibilité de récolter ces revenus supplémentaires, si nous réussissions à surpasser vos attentes. C’est, à mon avis, ce qu’on appelle le partage des risques, explique Giuseppe Campanelli.

Une offre de forfait de service portant sur le cycle de vie complet permet aux FEO d’avoir un plus grand contrôle sur le rendement de l’équipement, donc un tel forfait est assorti d’une garantie complète. Plus la production ou les indicateurs de rendement clés convenus sont élevés, ce qui peut aller de la sécurité en passant par la consommation d’énergie et la production, et plus la rétribution du FEO sera élevée, si les IRC sont atteints ou dépassés. Inversement, si l’équipement ne donne pas les résultats escomptés (et convenus), le FEO fait moins d’argent.

« Nous avons des contrats au Chili, où nous devons garantir la disponibilité d’une usine de broyage. Pour ce faire, nous devons avoir notre propre personnel sur place qui va s’occuper de l’entretien, poursuit M. Campanelli. Certains clients veulent obtenir la garantie de la disponibilité, mais n’utiliser que leurs propres employés et alors seulement nos superviseurs sont sur place. Nous pouvons, dans ce cas, vous offrir une garantie, si l’entretien de l’équipement se fait selon nos recommandations. »

Metso utilise ce modèle dans ses relations d’affaires depuis plusieurs années. Un de ses clients en Suède a acheté du blindage de broyeur selon une entente fondée sur le coût à la tonne, en vertu d’un contrat de service portant sur le cycle de vie. « À mon avis, c’est l’une des meilleures solutions commerciales pour le fournisseur et le client où les motivations qui existent de part et d’autre se rejoignent, poursuit M. Campanelli.

FLSmidth utilise aussi un modèle fondé sur les IRC. « Nous avons des équipes d’entretien en Amérique du Sud qui assurent l’entretien de toutes les usines de concentration de cuivre. Ils ne s’occupent pas seulement de notre équipement, mais aussi de celui des concurrents », précise Michael Woloschuk.

L’un des clients de Metso en Suède a acheté un revêtement de broyeur en fonction du coût à la tonne, dans le cadre d’un accord de service à long terme qui encourage les deux parties afin d’optimiser le rendement. Avec l’aimable autorisation de Metso

Le defi des interets divergents

Selon Clark Whiting, l’un des plus grands défis qui attendent ceux qui souhaitent maximiser leur CTP, est le fait que souvent les acteurs de l’industrie travaillent et prennent des décisions en vase clos. Le problème est que chaque vase clos a ses propres priorités et perspectives.

Cementation utilise un outil de réalité virtuelle développé en interne pour ajuster la conception en fonction de la rétroaction des opérateurs et du personnel d’entretien. Le CTP, poursuit-il, commence par une conception d’usine qui facilite les activités comme l’entretien. En fait, chez Cementation on est d’avis que tous les intervenants, allant du propriétaire de l’exploitation aux employés responsables de l’entretien, en passant par le fabricant d’équipement d’origine devraient collaborer avec l’équipe de conception pour la durée d’un projet donné.

Pour qu’un modèle de CTP soit couronné de succès, il faut au préalable le concevoir en faisant preuve d’un raisonnement critique utilisé à très fortes doses, dit-il. « C’est ce que je définis par la capacité de bien évaluer une situation de différentes perspectives, explique M. Whiting. Et c’est essentiel. Quels sont les objectifs du propriétaire ? La base que j’ai établie pour lancer ma réflexion est-elle pertinente ? La base que le propriétaire a établie pour lancer sa réflexion est-elle pertinente ? Il faut abandonner toutes idées préconçues et les aider à faire de même et se concentrer sur la réalité et la vérité ultime des choses. »

« Une grande société minière avec laquelle nous travaillions depuis assez longtemps à l’implantation du principe de CTP a déclaré qu’en tant qu’entreprise, c’est très important, raconte M. Woloschuk. Mais au bout du compte, le client a opté pour un produit dont le coût initial était moins élevé plutôt que la proposition de valeur sur tout le cycle de vie du produit.

« Essentiellement, ils nous ont dit que ‘Oui nous sommes intéressés par le principe du CTP, mais malheureusement c’est le groupe responsable des projets d’immobilisations, qui est aussi responsable du budget et des coûts initiaux de cette usine’, et ils ont préféré le produit le moins cher sur le plan des coûts [en capital]. »

Selon divers fournisseurs, il faut sensibiliser davantage les acteurs du secteur minier et lancer une discussion à propos du CTP dans l’ensemble de l’industrie. Entre-temps, ils s’efforcent de proposer des solutions novatrices pour combler l’écart entre leurs propres besoins en production de revenus et le besoin des intervenants du secteur minier de gérer leurs coûts d’immobilisations.

Adam Miller convient que le modèle d’entente de service à long terme est mis en place pour aider à diminuer les craintes qui font obstacle aux investissements en capital et convaincre les sociétés minières de recommencer à acheter du matériel. « Ce n’était pas aussi courant auparavant, dit-il, mais actuellement, les fournisseurs d’équipement majorent leur offre de services, on ne peut qu’imaginer les grandes innovations que nous réserve l’avenir. »