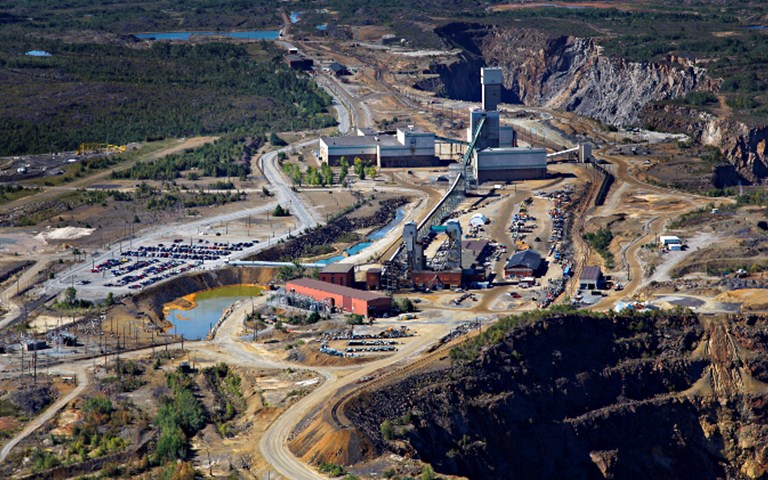

Des inquiétudes liées au coût et à la sécurité sont à l’origine d’un examen plus approfondi du mode de gestion des déchets à l’intérieur du site minier Stobie. Avec l'aimable autorisation de Vale

Vider une benne à ordures peut être compliqué. Si la benne n’est pas conçue de façon ergonomique ou dotée d’une attache spéciale, l’opérateur doit sortir de son véhicule pour fixer et détacher la benne. Heureusement, aucun des opérateurs à la mine Stobie de Vale ne s’est jamais blessé de cette manière. N’empêche, les risques associés à ce type d’opération soulevaient des inquiétudes chez les directeurs de la mine.

De plus, les déchets étaient jetés pêle-mêle dans les bacs souterrains. Ceux-ci contenaient une grande variété de rejets : ordures ménagères et déchets industriels, de même que matières recyclables. Bien que cette façon de procéder permettait aux mineurs de se débarrasser facilement de leurs déchets sous terre, l’exploitant de la décharge locale facturait Vale pour faire le tri.

Vale a donc décidé de faire de quatre bacs deux coups. Pour protéger les employés contre d’éventuelles blessures et pour simplifier le tri à la décharge, la mine a instauré un nouveau système de gestion des déchets à sa mine souterraine – un système similaire à celui que l’on retrouve dans les cuisines et les garages partout au pays.

En 2014, Vale a mis en place un système de bacs à codes de couleur pour différents types de déchets; au lieu de tout mettre dans le même bac, les travailleurs font désormais un tri dans les dépôts de déchets souterrains : matières recyclables, ordures ménagères, déchets métalliques et déchets industriels.

« Il faut être de son temps », a affirmé Gary Remington, surintendant en environnement de Vale. « Nous sommes en 2016. En tant que citoyens, tout cela fait partie de notre quotidien, n’est-ce pas? »

Un système éprouvé

Même avant la mise en œuvre des dépôts de collecte de déchets, Vale avait instauré un système de gestion des déchets en surface. « Nous fonctionnons avec un système de bacs à codes de couleur depuis maintenant une vingtaine d’années au moins », a affirmé M. Remington.

Cependant, en raison de problèmes d’espace et de logistique dans l’environnement souterrain, Vale n’a pas vraiment songé à étendre sa stratégie de gestion de déchets. Et, comme l’a noté M. Remington, ce n’était pas une priorité. « D’un point de vue logistique, le concept même de l’organisation des déchets peut facilement être relégué au second plan quand la priorité est l’exploitation minière et toutes les autres activités souterraines connexes. »

Le système est similaire à celui utilisé pour les anciens bacs, a expliqué le superviseur de la logistique, Thomas Holmberg. « Nous avions déjà désigné quelques emplacements principaux qui nous servaient de points de dépôt lors du convoyage souterrain de matériel vers les principaux niveaux de la mine », a-t-il expliqué. « Nous avons également identifié certaines aires où les déchets sont générés, comme les garages locaux souterrains. »

Quatre niveaux de la mine ont des dépôts de collecte de déchets stratégiquement situés où les garages et les autres aires peuvent apporter leurs matériaux. « De là, quand le bac est plein, il est placé dans la cage et remonté à la surface », a expliqué M. Remington.

Les nouveaux bacs sont beaucoup plus petits que les anciens – soit environ 36 pieds cubes au lieu de 240 pieds cubes – mais il est plus facile de faire entrer plus de bacs plus petits dans des espaces souterrains exigus. (L’exploitant de la décharge locale de Vale, Day Construction, a fourni les bacs.) « Nous avons des bacs de différentes dimensions – de plus petits pour les aires où l’espace est limité et qui génèrent moins de déchets, et de plus gros pour les aires où il y a un volume important de déchets générés », a expliqué M. Holmberg.

Les bacs sont vidés à la surface chaque jour, a dit M. Remington, transportés par chariot élévateur dans la mine jusqu’à la cage, puis ramenés à la surface. Les déchets industriels et les déchets métalliques sont déversés dans des bacs désignés plus grands à la surface, et les ordures ménagères et déchets recyclables plus petits sont placés dans une aire désignée puis mis au rebut aux fins d’élimination en dehors du site.

Le chariot élévateur est muni d’une fixation rotative, ce qui permet à l’opérateur de faire basculer les bacs pour les vider dans un plus gros bac sans avoir à quitter sa cabine – ce qui élimine le risque de foulure à la cheville ou de blessure au genou.

Pour assurer que les employés utilisent le système de façon appropriée, le programme prévoit une formation et un processus de vérification. Les membres de l’équipe de Remington se rendent à chaque décharge de la mine Stobie – en surface et souterraine – chaque trimestre et examinent les bacs en surface pour vérifier l’éventualité d’une contamination croisée, a-t-il expliqué. S’ils relèvent un problème, ils tentent de trouver la cause sous-jacente.

« Bref, l’important est d’offrir la formation et, en cas de problème, de tenter d’en découvrir la raison », a-t-il affirmé. « Peut-être que les bacs ne sont pas ramenés sous terre assez rapidement et qu’on utilise les bacs de recyclage pour y placer des ordures ménagères ou vice versa? Il y aurait peut-être lieu de faire le tri de certaines réalités logistiques. »

Réparer ou revoir?

Quand Vale a initialement décidé d’instaurer le programme, la société faisait face à une facture de 100 000 $ pour la réparation des anciens bacs. (Lors du vidage des bacs en surface, ils étaient souvent manipulés sans ménagement.) Or, la réparation des bacs n’aurait pas éliminé le risque de blessure chez les opérateurs, a expliqué M. Remington.

La deuxième option – de nouveaux bacs et un nouveau système – s’avérait moins coûteuse. « Nous avons dû acheter plus de bacs parce qu’ils sont plus petits », a souligné M. Remington, et la société a dû acheter la fixation rotative pour le chariot élévateur. Selon M. Remington, le coût total était d’environ 60 000 $.

En plus d’une charge exceptionnelle moindre, la société économise également de l’argent chaque mois sur le coût facturé par la décharge pour faire la ségrégation des matériaux.

« Il est difficile de comprendre entièrement quelle était la contribution [individuelle] de Stobie parce que le coût de ségrégation total facturé par la décharge englobe la ségrégation pour l’ensemble des sites », a expliqué M. Remington.

« Cela aide également à mieux organiser les choses sous terre », a ajouté M. Remington. « Chaque chose est plus ou moins à sa place. »

Aller de l’avant

Le système n’est pas parfait. Un certain niveau de contamination croisée dû à l’erreur humaine est presque inévitable, a reconnu M. Remington. « Je ne suis pas naïf. Nous n’allons pas réussir à l’éliminer à 100 %. Toutefois, je dirais que, d’après les commentaires exprimés par nos exploitants de décharge, le niveau de contamination croisée observé dans les bacs à Stobie s’est très certainement amélioré durant cette période. »

Les coûts initiaux décaissés pour la mise en œuvre de ce programme n’étaient pas négligeables, et chaque dollar a son importance durant un ralentissement.

« J’estime que les employés de Stobie peuvent être fiers de ce qu’ils ont accompli. Ils se sont attelés à ce problème et ont réussi. »

M. Remington et son équipe ont visité le site en septembre, et le programme continue de produire des résultats. « Naturellement, il y aura toujours quelques hoquets, mais dans l’ensemble, nous en récoltons les fruits. »