Le site minier, en 2014 sur la photo, se trouve à seulement quelques kilomètres de l’océan Arctique. Tous les photos : avec l’autorisation de TMAC Resources

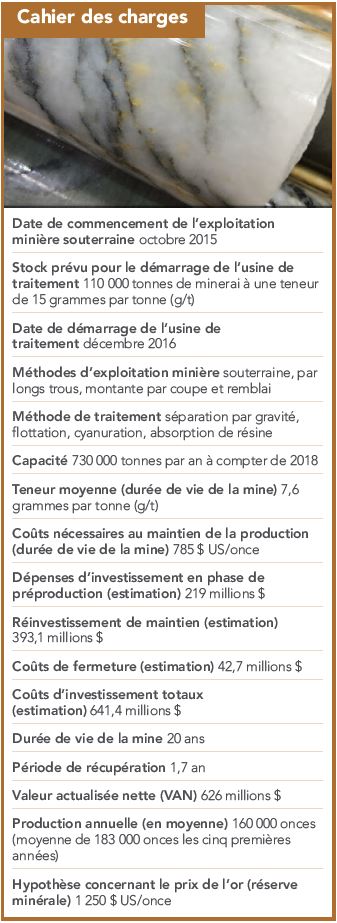

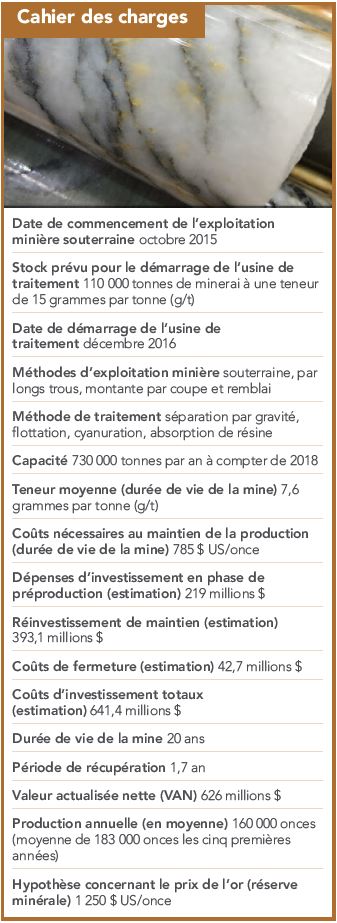

Àbien des égards, Hope Bay est la preuve de la confiance regagnée par le marché. Lors de l’entrée sur le marché boursier de TMAC en juillet 2015, il s’agissait du premier appel public à l’épargne (PAPE) d’une exploitation minière cotée à la bourse de croissance TSX depuis 2012.

Lorsque Newmont, l’ancien propriétaire de la mine Hope Bay, a contacté Terry MacGibbon (aujourd’hui président exécutif de TMAC) pour ce projet à la fin du mois d’août 2012, M. MacGibbon a immédiatement manifesté son intérêt ; en effet, ce site comprenait trois gisements connus, de nombreux forages d’exploration déjà effectués et une infrastructure en place.

M. MacGibbon a recruté Catharine Farrow (présidente et directrice générale de TMAC) ainsi que Gord Morrison (président et directeur des techniques informatiques), tous deux anciens membres de l’équipe de FNX, une société minière basée à Sudbury qu’avait fondée M. MacGibbon en 1997. « J’ai en quelque sorte réuni l’ancienne équipe », déclarait-il. Au mois de décembre, Newmont et la nouvelle société TMAC avait passé un accord de principe, et l’entente définitive était conclue en janvier 2013.

« Nous étions habitués à ce type de gisements et avions déjà mené des activités minières souterraines intensives sur du minerai à haute teneur à FNX », indiquait M. MacGibbon. « Nous avons immédiatement cerné le potentiel immense de ce projet et avons rapidement agi en conséquence. C’était un peu comme acquérir Timmins en 1910, mais avec une infrastructure de plusieurs milliards de dollars déjà en place. » TMAC a recueilli 50 millions $ en financement privé et en mars 2013, a acheté la propriété.

|

|

Vue aérienne de la mine Hope Bay. Le portail d'entrée dans la mine se trouve au centre à droite, l'usine de traitement au milieu et les logements au centre à gauche.

|

TMAC a adopté une approche de gestion qui, selon les membres de la société, pouvait cette fois-ci assurer le succès de la mine Hope Bay. « Nous comprenons bien le concept de démarrage et celui qui consiste à faire les choses à plus petite échelle avec un comité de gestion fortement polarisé », déclarait Mme Farrow. « Nos vice-présidents ont énormément contribué à l’analyse technique du projet. Je me déplace sur le site sans doute bien plus que n’importe quel autre PDG dont vous avez entendu parler jusqu’ici. C’est ce qui fait notre réussite. Dans notre opinion, en tant que petite société, nous devons pouvoir compter sur la participation de toute l’équipe afin de ne pas devoir faire appel à un nombre faramineux de conseillers ou autres tiers. »

La région où se trouve Hope Bay a été explorée sporadiquement depuis les années 1970 ; la première exploration avait été menée par BHP Billiton, qui a acheté le site en 1988. La propriété est ensuite passée entre les mains d’une entreprise commune composée de petites sociétés minières en 1999, puis de Newmont en 2007. Newmont a investi 800 millions $ dans le site et, en 2012, a placé Hope Bay en mode de soins et maintenance.

« Newmont a dû prendre des décisions difficiles en termes de répartition des capitaux », indiquait Mme Farrow. Malgré que le projet ait été suspendu, expliquait-elle, Newmont souhaitait voir la ceinture développée et a travaillé en étroite collaboration avec TMAC pour y parvenir. « Nous avons été sélectionnés comme comité de gestion au titre d’une procédure d’adjudication pour essayer d’atteindre ces objectifs. » Aujourd’hui, Newmont est le principal actionnaire et détient 29,2 % de TMAC. « Cette relation persiste », indiquait Mme Farrow.

|

|

La majorité des pièces de l’usine de traitement modulaire sont arrivées sur le cargo porte-conteneurs BBC Elbe à la fin du mois d’août.

|

De l’espace pour se développer

La propriété Hope Bay, située à 160 kilomètres (km) au sud de la baie de Cambridge sur le continent, s’étend sur 1 000 km² et comprend une ceinture de roches vertes de l’Archéen de 80 km sur 20, laquelle renferme trois gisements connus, Doris et Madrid au nord, et Boston au sud. Doris, le premier gisement à avoir été développé, se trouve à seulement quelques kilomètres de l’océan Arctique.

« Les forages menés dans les trois zones des gisements nous suffisaient pour élaborer un plan de développement et de mine avec une durée de vie des réserves estimée à 20 ans », poursuivait Mme Farrow. « C’était l’un des principaux éléments indispensables au bon déroulement de cette initiative. »

On observe de nombreuses similitudes entre la ceinture de Hope Bay et les autres ceintures de roches vertes de l’Archéen, telles que celles que l’on trouve à Timmins, Kirkland Lake, Val d’Or et Red Lake ; TMAC espère que Hope Bay se révèlera être une région aurifère tout aussi fructueuse.

« Nous comparons cet environnement à celui de Timmins ou de Red Lake, où l’exploitation minière est pratiquée depuis des générations », indiquait-elle. « Nous devons donc maintenant développer un réseau de projets se trouvant à différentes étapes de développement qui cadre avec le concept visant à créer une ceinture plurigénérationnelle. » Le projet de TMAC est de développer de manière séquentielle la ceinture, en commençant par Doris, puis Madrid et enfin Boston.

TMAC utilisera des méthodes classiques d’exploitation minière souterraine dans les trois gisements, principalement la méthode d’exploitation rabattante par longs trous et celle d’exploitation montante par coupe et remblai.

D’après l’étude de préfaisabilité effectuée pour Hope Bay, les trois gisements affichaient, en juin 2015, des réserves prouvées et probables de 3,5 millions d’onces à une teneur de 7,7 grammes par tonne (g/t), ainsi que des ressources mesurées et indiquées de 4,5 millions d’onces d’or à une teneur de 9,2 g/t en moyenne. Doris, où sera située l’usine de traitement, renferme 870 000 onces à une teneur de 11,8 g/t.

|

|

L’usine a été expédiée dans plus de 200 conteneurs de marchandises d’environ 12 mètres.

|

Ces réserves devraient augmenter. Les anciens propriétaires avaient envisagé l’exploitation à ciel ouvert, ce qui signifie que les réserves ont été déterminées pour une exploitation à quelques centaines de mètres de profondeur uniquement, et à seulement 150 mètres de profondeur pour Doris, à l’endroit où le gisement recoupe un dyke de diabase. « Ces gisements peuvent s’étendre jusqu’à 1 000, 2 000 ou 3 000 mètres de profondeur », déclarait M. MacGibbon. « Nous pensons qu’il existe une minéralisation en dessous, et le potentiel à ajouter n’est pas négligeable. »

Mme Farrow est du même avis. « La plupart des structures contenant de l’or dans les ceintures de l’Archéen sont relativement verticales et se développent en profondeur », indiquaitelle. « Nous avons pu le démontrer pour le gisement Doris. » Des sondages d’exploration récents effectués en dessous du dyke de diabase de Doris ont confirmé la minéralisation supplémentaire (à 400 mètres de profondeur), prolongeant officiellement la durée de production à Doris au-delà des cinq ans initialement prévus dans l’étude de préfaisabilité. Il était important de déterminer la perpétuation des ressources, et cette découverte a permis à la société de récolter 56,5 millions $ en juillet l’année dernière.

Mme Farrow évoquait également l’immense potentiel de Hope Bay en tant que zone verte. « Si la ceinture se trouvait dans les régions les plus au sud du Canada, on les aurait davantage explorées », précisait-elle. « C’est le paradis pour un géologue d’exploration ; le potentiel de prospectivité est énorme. La prospectivité de Boston est également très intéressante, mais ce site se trouve à environ 50 km au sud. Nous devons nous assurer que l’exploration est systématique. »

« Nous n’avons pas encore mis les pieds à Boston », expliquait M. MacGibbon, « et à mon avis, ce gisement sera notre projet phare. Mais nous devons canaliser nos efforts ». D’après lui, l’important pour Hope Bay est que la mine soit rapidement opérationnelle. « Nous devons nous concentrer sur la production à Doris », indiquait-il.

D’après TMAC, les coûts nécessaires pour parvenir à la phase de production, y compris les coûts relatifs aux permis et aux engagements en termes d’environnement, ne dépasseront pas 325 millions $. Ceci s’explique en grande partie par l’infrastructure déjà existante, que Mme Farrow qualifie d’atout inestimable. Les coûts d’exploitation sont fixés à 638 $ US l’once, avec des coûts nécessaires au maintien de la production à 785 $ US l’once.

L’infrastructure existante comprend une bande d’atterrissage en gravier, le campement Doris, des centrales électriques, une installation de 27,5 millions de litres pour le stockage du carburant, des chantiers souterrains, un parc à résidus miniers, un embarcadère à Roberts Bay, une route de transport reliant le port au campement Doris et une route de huit kilomètres praticable en toute saison du campement au site Madrid.

« Si l’on tient compte de tout ce qui a été fait sur la ceinture entière, dont les travaux de forage d’exploration et l’infrastructure ainsi que les aménagements souterrains, le montant total de l’infrastructure en place atteint vite le milliard de dollars », indiquait Mme Farrow. « Nous n’avons fait que rajouter les dernières centaines de millions de dollars. » La majeure partie de cet argent a été investi dans la construction, la livraison et l’assemblage de l’usine de traitement, l’aménagement souterrain et l’infrastructure du site.

|

|

Le site minier, photographié ici en août 2016

|

Un broyage modulaire

TMAC a aussi hérité d’une usine de traitement partiellement terminée, qui est en cours de construction en Afrique du Sud. Cependant, la société a choisi de faire appel à Gekko, une société australienne spécialisée dans les usines modulaires, une solution idéale pour l’expédition vers des lieux isolés. L’usine fabriquée par Gekko est arrivée d’Australie dans plus de 200 conteneurs d’environ 12 mètres par voie maritime en 2016.

La conception modulaire offre bien plus qu’une simple facilité logistique en termes de transport et d’installation. « On ne peut parler de modularité sans être en mesure de rétrécir chaque élément et d’augmenter la densité d’énergie », déclarait Sandy Gray, cofondateur et directeur technique de Gekko, qui s’est rendu sur le site pour superviser l’assemblage. « Notre cargaison est certes bien plus compacte, mais elle peut cependant supporter beaucoup de tonnes. »

Les coûts de lancement sont faibles et l’entretien relativement facile. « Chaque composante pèse moins de 20 tonnes, aussi on peut envoyer par avion pratiquement toutes les pièces de l’usine de traitement », indiquait M. Gray. « Ainsi, si une pièce importante ne fonctionne plus ou se brise, il n’est pas nécessaire d’attendre l’été suivant pour qu’un bateau amène la pièce de remplacement. »

L’usine offre également une plus grande flexibilité, surtout avec les minerais à haute teneur. « Étant donné la configuration de l’usine, on peut gérer pratiquement tout ce que l’on nous donne », ajoutait M. Gray. « Cette usine n’est pas soumise aux mêmes limitations que certaines des usines de traitement traditionnelles. »

Les usines construites par Gekko utilisent la préconcentration ainsi qu’un circuit de concentration par gravité intensive reposant sur la technologie Python. Le résultat, expliquait M. Gray, est une empreinte environnementale réduite. « La gravité permet d’obtenir une bonne partie de l’or d’entrée de jeu. On utilise moins de cyanure car la masse de matériaux à lixivier est bien moindre et la forme qu’elle adopte est bien plus adaptée à la lixiviation. » D’après TMAC, le circuit de concentration par gravité fournira environ 50 % de l’or des minerais du site Doris.

« Nous avons également réduit la hauteur du bâtiment de manière à limiter la consommation d’énergie pour le chauffage », indiquait-il. « En pratiquant un concassage secondaire avant l’étape de gravité, nous avons pu réduire de 25 à 30 % l’énergie nécessaire à un circuit classique de concassage et de broyage. »

L’usine comprendra deux lignes de préconcentrateurs Python d’une capacité de 1 000 tonnes par jour (t/j) ; la capacité de l’usine de traitement commencera à 1 000 t/j avant d’augmenter après une année de production pour atteindre 2 000 t/j. Les résidus de l’usine connexe de traitement des concentrés seront conservés dans un parc à résidus miniers, où ils seront filtrés pour finalement être placés dans le parc à résidus miniers situé à deux kilomètres à l’est de Doris.

|

|

Un aperçu du bâtiment de l’usine de traitement à la mi-septembre

|

Une position claire

En août dernier, la commission du Nunavut chargée de l’examen des répercussions (CNER), l’organisme d’évaluation environnementale du Nunavut, a approuvé la demande de TMAC concernant la modification de son certificat de projet pour le gisement Doris. Une seconde modification en cours d’examen par l’office des eaux du Nunavut (OEN) permettrait à TMAC d’augmenter ses résidus de 458 000 tonnes à 2,5 millions de tonnes, de manière à répondre à l’augmentation prévue de la production sur le site Doris.

« Nous plaçons davantage de matériaux du site Doris dans le bassin à résidus et modifions notre point de déversement de l’eau d’exhaure, d’un cours d’eau potable initialement à un déversement dans l’océan », indiquait Mme Farrow. « En fait, nous nous préparons pour des activités plus importantes que ce qui était prévu avec les permis initiaux. »

Mme Farrow vante également les avantages de mener des activités dans la province du Nunavut. Concernant le Nunavut Land Claims Agreement (NLCA, l’accord sur les revendications territoriales du Nunavut), elle déclarait qu’« il s’agit d’une façon très mûre d’envisager les projets. Nous savons très bien à qui appartient telle ou telle terre, quelles sont les terres inuites et quelles sont les terres publiques, et à qui nous avons affaire. Cette situation est bien moins compliquée que pour la plupart des autres provinces du pays ».

Au sein du Nunavut, TMAC traite avec la Kitikmeot Inuit Association (KIA, l’association inuite de Kitikmeot), qui est chargée, en vertu du NLCA, de surveiller le développement économique de la région. La KIA bénéficie de 1 % des redevances calculées à la sortie de la fonderie et de 1,4 % des actions en circulation de TMAC. D’après M. MacGibbon, ceci permet aux deux parties d’être en équilibre tant du point de vue de la production que de celui de l’entreprise.

La réouverture de la mine est une excellente nouvelle pour la région de Kitikmeot, qui a beaucoup souffert du retrait en 2012 de Newmont, laissant les sociétés du Nord sans le moindre contrat.

TMAC offre un programme destiné à former les employés inuits et met un point d’honneur à embaucher des sociétés inuites pour la prestation de services sur le site, par exemple Summit Air Kitikmeot pour le transport des équipes minières ; Geotech Ekutak, une société de forage basée dans la région de Kitikmeot qui dispose d’un programme de formation pour foreurs ; KCMD, une société en partenariat avec Cementation Canada qui avait commencé à former des mineurs de fond à l’époque où Newmont était en activité dans la région ; et la société inuite Nuna Logistics, qui avait été choisie pour entretenir le site après la suspension des activités par Newmont, et qui a continué à collaborer avec TMAC sur la réouverture du campement de Doris et d’autres projets d’infrastructure.

« Une grande partie de la population des communautés du Nord a moins de 15 ans. Ces personnes vont avoir besoin de trouver du travail, un travail qui les forment à développer leurs compétences polyvalentes », déclarait Mme Farrow. « Les emplois de premier échelon sont importants, mais nous souhaitons à terme voir ces jeunes s’épanouir dans des métiers spécialisés et devenir géologues, ingénieurs, médecins, sans avoir à quitter leur communauté. » Ainsi, TMAC embauche des étudiants pour l’été qui sont partis étudier dans le sud du Canada. « Ces jeunes représentent, il faut l’espérer, l’avenir de la gestion des mines », ajoutait Mme Farrow.

Traduit par Karen Rolland