Une réplique numériqueImaginez que vous puissiez simuler votre exploitation entière avant même de commencer la production...

En novembre 2010 apparaît pour la première fois l’expression « jumeau numérique » dans une feuille de route technologique de la National Aeronautics and Space Administration (NASA, l’administration nationale de l’aéronautique et de l’espace). L’agence gouvernementale avait alors imaginé des simulations se rapprochant tellement de véhicules ou de systèmes réels qu’elles avaient permis de vivre une mission virtuelle dans son intégralité avant de la lancer dans l’espace. Les jumeaux numériques étaient basés sur des modèles physiques, des mises à jour de capteurs, l’historique des flottes et d’autres sources de données. Ils aidaient à tester différents paramètres et plans de vol, offraient des prédictions continues relatives à la santé fondées sur des données d’exploitation en temps réel, et aiguillaient le personnel pour les dépannages.

Depuis, cette expression s’est étendue au secteur de la fabrication, puis à l’industrie minière. Sohail Nazari, responsable du développement à Andritz Automation, expliquait qu’il n’existe pas de définition officielle de l’expression jumeaux numériques pour les industries de transformation. « Cependant, on retrouve trois aspects importants dans les diverses descriptions », déclarait-il. « Lorsque la simulation constitue la fonctionnalité principale du procédé, durant tout le cycle de vie de l’usine, et qu’elle affiche un lien direct avec l’exploitation, ce procédé possède un jumeau numérique. »

Parmi les données dont on peut se servir pour modéliser une usine de traitement pendant la conception figurent les caractéristiques de la pompe, la hauteur de l’usine, la longueur des canalisations dans l’usine, ainsi que les caractéristiques des minéraux tirées d’une base de données sous licence. L’incidence de ces variables sur les activités est prédite par des modèles qui reposent sur les principes fondamentaux de la physique et la chimie. Le conseiller en projet William Thomas, qui a utilisé cette technologie dans la conception de projet pour Hudbay Minerals et d’autres clients, expliquait qu’un processus d’itération offre davantage d’informations depuis l’évaluation initiale du projet jusqu’à la conception détaillée. Une fois que l’usine est en service, les données d’exploitation sont réintégrées dans le modèle. Certaines mines exploitées depuis suffisamment longtemps pour posséder des années de données historiques (des conditions météorologiques aux réglages pour le forage et le dynamitage) peuvent les utiliser pour développer une simulation à l’aide de l’apprentissage automatique.

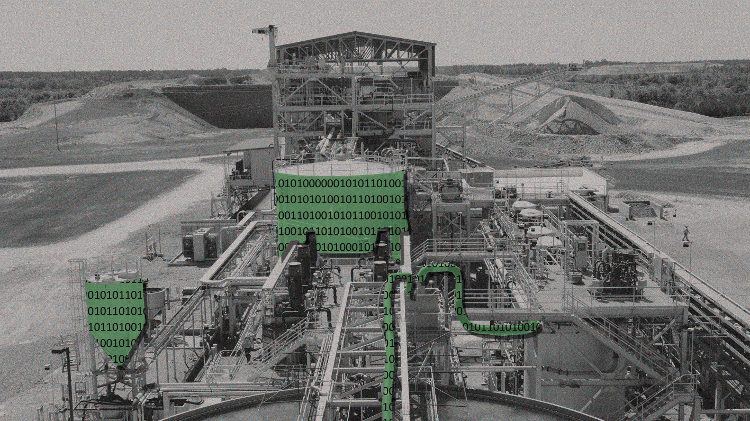

Photographie originale fournie par OceanaGold

Photographie originale fournie par OceanaGold

Les jumeaux numériques à la mine d’or Haile

La société d’Andritz a proposé le concept de jumeau numérique à l’industrie du traitement des minéraux pour les applications hors ligne pendant de nombreuses années. Toutefois, la mine d’or Haile d’OceanaGold en Caroline du Sud, qui a ouvert ses portes en 2017, a été le premier client de la société qui a proposé pour la première fois son concept de jumeau numérique en ligne en temps réel. « Notre état d’esprit est identique ; nous souhaitons tous deux tester de nouvelles techniques », déclarait Caelen Anderson, directeur de la section Métallurgie à Haile. « Nous essayons d’automatiser intégralement et efficacement notre usine, du concassage au traitement final. »

C’est dans cette vision que s’inscrit le concept de jumeau numérique, concept que la mine Haile commence tout juste à intégrer à ses activités. « Nous disposons d’un jumeau numérique pour le circuit d’alimentation de notre cyclone, que nous surveillons depuis environ une année », expliquait M. Anderson. « Il s’agissait davantage d’une validation de principe nous confirmant que ce concept est fiable et que nous pouvons l’utiliser. » En août, Andritz et la mine Haile ont commencé à mettre ce modèle au point à l’aide de données d’exploitation. Ils ont récemment ajouté des jumeaux numériques au tamisat et au refus de crible du cyclone.

D’après M. Anderson, le jumeau numérique offre un retour plus immédiat quant à l’incidence positive ou négative de tout changement dans les réglages. « À l’heure actuelle, je m’en remets à des personnes qui procèdent aux changements manuellement et effectuent un échantillonnage environ toutes les heures », indiquait-il. « Cependant, lorsqu’on travaille en salle de contrôle et qu’on applique des changements afin d’intégrer les densités et les pressions, on ne peut constater les effets immédiatement lorsqu’un seul opérateur procède à ces changements une fois par heure. »

Le jumeau numérique permet aussi d’indiquer le rendement de la pompe aux opérateurs en les alertant lorsque les données réelles s’éloignent trop des prédictions du modèle. « Si la pompe fonctionne à une vitesse et une puissance données et que l’on connaît la densité des boues, on peut alors retirer un volume X de la pompe », expliquait M. Anderson. « Si le rendement commence à décliner, cela indique bien qu’il pourrait y avoir un problème avec votre pompe. On peut gagner beaucoup de temps et épargner de l’argent en empêchant les pannes mineures de devenir des pannes importantes. »

D’après M. Anderson, les avantages compensent largement le coût de ce concept. « Si mes cyclones commencent à battre de l’aile et que cet instrument numérique me prévient, les temps d’immobilisation de l’usine en seront grandement diminués et nous réduirons les pertes en termes de tonnage ou de possibilités en envoyant un employé immédiatement pour régler le problème », expliquait-il. « Cet instrument peut se révéler très rapidement rentable. »

Andritz et Haile surveillent également le tamisat de l’épaississeur. « Si cet appareil a un problème, vous pourriez être contrarié », déclarait M. Anderson. Le jumeau numérique aide à vérifier la précision du densimètre, à le remplacer dans des activités automatisées lorsqu’il tombe en panne, à surveiller la condition de la turbine de la pompe ainsi qu’à détecter l’ensablement dans la canalisation (auquel cas une alarme se déclenche et le système augmente provisoirement la vitesse de la pompe afin de nettoyer la boue sableuse).

Des réserves envers ce domaine en plein essor

Penny Stewart, directrice générale de Petra Data Science, répartit les solutions de simulation de sa société dans quatre catégories, à savoir l’exploitation par forage et dynamitage, les prévisions géométallurgiques, le contrôle de procédé et l’ingénierie de la fiabilité. Dans l’un des cas de figure, les données historiques relatives au forage et au dynamitage servent à simuler l’incidence qu’auront sur la capacité du broyeur semi-autogène (broyeur SAG) le changement de la charge et l’espacement des trous de mine. « En rapprochant les trous, [la capacité] augmente légèrement », expliquait Mme Stewart, faisant la démonstration d’un jumeau numérique créé pour la mine Ban Houayxai de PanAust, au Laos. « C’est une augmentation de 2 % si je ne m’abuse ; sur un site minier où le broyeur SAG constitue le facteur limitant, ce changement se transforme en 2 % de profits supplémentaires pour l’exploitation. »

Au cours des dernières années, Petra a mis au point des modèles d’apprentissage automatique pour simuler l’incidence de la géologie sur une usine de traitement. Le jumeau numérique intègre des données géologiques en 3D au traitement de données des séries chronologiques. Chaque nouvelle accumulation de données est réintégrée dans le modèle, lui conférant au fil du temps profondeur et ampleur.

D’après Mme Stewart, il s’agit d’une amélioration importante pour les échantillons de roches soumis à des essais pilotes. « L’ampleur de l’échantillon est insignifiante en comparaison de ce que l’on va traiter dans l’usine tout au long de la durée de vie de la mine », expliquait-elle. « C’est là où les sociétés [rencontrent des problèmes] ; elles pensent avoir fait un bon travail de prédiction avec ces échantillons, mais elles se rendent alors dans des zones qu’elles n’ont pas échantillonnées ou qui ne sont pas correctement interprétées dans le modèle empirique. Disons qu’elles obtiennent des résultats indésirables. »

Chez GE Transportation, l’équipe du département Digital Mine utilise les jumeaux numériques pour gérer le rendement des actifs et des exploitations, l’orientation en matière de forage et la sensibilisation aux collisions. Kevin Shikoluk, chef de file en matière de marketing stratégique à l’international pour le département Digital Mine, expliquait la différence entre la maintenance préventive et les jumeaux numériques. « La gestion du rendement des actifs pourrait prévoir qu’il y aura un problème avec une pompe, par exemple des boues corrosives apparaissent dans la pompe, ou qu’une soupape risque de se briser », indiquait-il. « Le jumeau numérique montrera ce qui risque de se produire si l’on ne rectifie pas nous-mêmes ou si l’on ne corrige pas le problème de la pompe. Le jumeau numérique permet ensuite de jouer avec les réglages de niveau en temps réel avant de le mettre à exécution dans l’usine. »

D’après M. Shikoluk, environ un tiers des clients du secteur des transports de Digital Mine de GE utilisent les concepts et les stratégies des jumeaux numériques. « Ils peuvent essayer de numériser un actif, ou une opération de leur usine entière », expliquait-il. La première étape consiste à essayer de décider où, à quel rythme, et quelles données doivent être collectées. GE et ses clients doivent ensuite se mettre d’accord sur les paramètres à analyser et établir des gammes acceptables.

En avril 2017, GE et la société minière South32 basée à Perth, en Australie, concluaient un contrat de trois ans, neuf mois après que South32 se soit rendue au kiosque de GE à l’occasion du salon MINExpo. « Avec South32, nous avons réussi parce que nous avons été en mesure d’isoler des actifs spécifiques dont nous souhaitions démontrer le succès puis, après l’avoir démontré sur un petit sous-ensemble d’actifs, nous passions au niveau de l’usine et des opérations », expliquait M. Shikoluk.

Pour une industrie qui a la réputation d’être conservatrice, le taux d’adoption constaté par GE est impressionnant. Avec son expérience de conseiller, M. Thomas observait cependant une résistance importante envers ce nouveau concept de jumeau numérique et un manque de confiance concernant la capacité du logiciel à concevoir de nouvelles installations. Cette réticence ne provenait pas uniquement d’un conservatisme marqué, mais également du fait que cette technique pourrait réduire le travail des sociétés d’IAGC. « Le problème est que les profits de l’industrie entière découlent des heures personnes », indiquait-il. « Après avoir demandé à [un employeur d’une société d’IAGC] s’il pouvait me fournir d’autres ordinateurs pour que je termine ma présentation PowerPoint, l’un des vice-présidents m’a interpellé ; il voulait que je lui confirme qu’on pouvait concevoir une usine en une fraction du temps pour une fraction du prix. » J’ai répondu par l’affirmative. Savez-vous ce qu’il m’a répondu ? « Vous avez perdu la tête. C’est en payant mes employés à l’heure que je réalise mes bénéfices. »

Photographie originale fournie par OceanaGold

Photographie originale fournie par OceanaGold

Précision et adoption

Pour faire confiance aux jumeaux numériques, ils doivent être précis et fiables. M. Anderson avoue s’être montré sceptique initialement. « Cet instrument virtuel est installé dans le circuit d’alimentation de notre cyclone depuis plus d’un an, et les résultats sont proches de la réalité, extrêmement proches », indiquait-il. « Hier encore, un employé d’Andritz était ici et nous testions l’intégralité de notre circuit basé sur un instrument virtuel. »

L’effet des réglages sur les données d’exploitation est évident. Dans un échantillon des données sur la densité de l’alimentation du cyclone qu’a partagé M. Nazari, l’ajout de 10 jours de données d’exploitation au modèle numérique a réduit la différence avec les mesures effectuées par un instrument physique à un écart-type (RMSD, de l’anglais root-mean-square deviation) de 1 %, une différence qui s’élevait à 2% précédemment (le RMSD est obtenu en élevant au carré la différence entre chaque ensemble de points de données et en établissant leur moyenne, puis en prenant la racine carrée de la moyenne). « Le but ultime, ce qui importe le plus, c’est la fidélité des modèles », déclarait M. Nazari. « La fidélité signifie la manière dont le jumeau numérique reflète la réalité. Chez Andritz, nous assurons la fidélité en combinant les modèles de premier principe à toutes données disponibles, c’est-à-dire les données chimiques, mécaniques, métallurgiques et de contrôle. »

Fin août, les opérateurs travaillant pour M. Anderson n’avaient pas encore observé le jumeau numérique en action, aussi nous restait-il à les convaincre. « C’est indéniablement l’une des plus grandes difficultés que je rencontre dans mon travail », ajoutait-il. « Ces opérateurs gèrent l’usine manuellement depuis le début de leur carrière, et je viens bouleverser leurs habitudes en leur annonçant qu’il existe un nouveau concept et que nous allons désormais l’utiliser pour gérer l’usine. » M. Anderson est toutefois convaincu que ses opérateurs tomberont sous le charme.

De la simulation statique à la simulation en temps réel

Si les données historiques d’une exploitation sont utiles, elles ne sont pas indispensables pour développer un jumeau numérique. Le simulateur IDEA d’Andritz a initialement servi à optimiser les études de faisabilité dans le cadre de nouveaux projets.

« Souvent, l’usine n’est même pas encore construite, aussi aucune donnée opérationnelle n’est disponible », expliquait M. Nazari. « Au fur et à mesure, on incorpore les informations disponibles. Par exemple, on commence par les modèles réalisés pour le broyeur SAG fondés sur les informations liées à la fabrication, puis on ajoute les informations à mesure que les fonctions d’abattage deviennent disponibles dans les échantillons de laboratoire. » Le concept de jumeau numérique d’Andritz comporte de nombreuses applications, de la conception de circuits automatisés à l’étape de préfaisabilité pour la validation détaillée du schéma de tuyauterie et d’instrumentation à la baisse des coûts en cascade en ingénierie détaillée. « Une fois la réplique dynamique et entièrement numérique de l’usine construite, nous pouvons l’utiliser comme simulateur pour la formation des opérateurs de la même manière qu’on le ferait avec un simulateur de vol. Dès que l’usine est opérationnelle et fonctionnelle, nous relions ces modèles de haute fidélité aux opérations en temps réel. »

M. Thomas conteste la sécurité de la notion de surconception de la capacité des usines prônée par les sociétés d’ingénierie, d’approvisionnement et de gestion de construction (IAGC) et les fabricants d’équipement; selon lui, la précision dans la modélisation permet de réduire les dépenses d’investissement et les dépenses d’exploitation connexes, et parfois d’éviter à un projet potentiellement rentable d’être rejeté. « Le fait est que la plupart des installations sont au moins 125 pour cent plus coûteuses que nécessaire pour réaliser l’analyse de rentabilisation initiale », déclarait M. Thomas. « Ce problème doit être abordé. »

Les progrès réalisés en matière de puissance informatique et de technologies de communications ont permis d’intégrer des données d’exploitation en temps réel dans les simulations, élargissant ainsi leur gamme d’utilisations possibles. Si la simulation est suffisamment précise, elle permettra de compléter des données manquantes en cas de mauvais fonctionnement d’un capteur, et elle mettra en avant les problèmes en cas de divergence entre les mesures réelles et les mesures « virtuelles ». Dans les installations en temps réel, des simulations multiples exécutent un certain nombre de cas de figure hypothétiques parallèlement à l’exploitation.

Il faudra encore passer de nombreuses heures à étudier cette nouvelle technologie pour s’y acclimater et l’intégrer. À l’heure actuelle, il faut compter entre six et huit semaines pour intégrer les données d’une nouvelle mine dans le jumeau numérique pour une optimisation de la chaîne de valeur, que Petra commercialise notamment sous la forme de son logiciel MAXTA. D’après Mme Stewart, la période d’intégration devrait diminuer à mesure que des partenariats et des collaborations avec d’autres prestataires de services et de logiciels normalisent davantage les données nécessaires au modèle. « Les huit semaines actuellement requises pourraient être réduites à seulement quelques semaines. »

La société collabore avec Maptek pour intégrer son logiciel de planification de la mine en 3D. « Beaucoup d’autres sociétés pratiquent cette même approche, et nous sommes tout à fait ouverts à engager la discussion avec elles », indiquait Mme Stewart. « L’une de ses sociétés nous a contacté et nous a demandé si nous souhaitions collaborer sur ce projet ; nous avons bien évidemment accepté. Ceci signifie qu’un ingénieur en aménagement des mines peut examiner le plan d’exploitation de la mine dans le jumeau numérique MAXTA et observer les répercussions sur l’usine de traitement. »

Travaux en cours

Certains procédés et mesures sont plus simples à simuler que d’autres. Pour M. Nazari, mesurer la charge virtuelle du concentrateur constitue le « Saint-Graal » du broyage. Ceci contribuerait en effet à optimiser davantage le rendement du broyeur SAG, mais les capteurs physiques en question ne sont pas disponibles.

Pour GE, indiquait M. Shikoluk, les jumeaux numériques sont un outil puissant au niveau des actifs, mais la création du jumeau numérique d’un procédé d’une usine entière, par exemple la fusion et l’affinage, est un « point qui requiert encore beaucoup de travail et qui devra faire l’objet d’une feuille de route ».

« Nous pouvons créer les jumeaux numériques de parties de sites miniers », déclarait-il. « Ni nous ni nos concurrents n’avons cependant la capacité de créer le jumeau numérique d’un procédé entier ou d’opérations. »

Les recherches futures pourraient répondre à énormément de questions. Par exemple, lorsque les activités se déplacent vers une nouvelle zone de la mine, un modèle construit sur la base de données historiques sera-t-il toujours utile ? En collaboration avec des partenaires de l’industrie, Mme Stewart a déposé une demande de financement auprès du Minerals Research Institute of Western Australia (MRIWA, l’institut de recherche sur les minéraux d’Australie-Occidentale) afin d’étudier la question. Elle émet l’hypothèse selon laquelle les modèles seront encore applicables, car ils sont basés sur des propriétés intrinsèques de la roche (la géochimie, le pourcentage de différents éléments, les minéraux présents). Ceci contraste avec des sous-divisions plus traditionnelles en type de roches A, B, etc.

M. Nazari faisait remarquer que, dans tous les cas, les données historiques d’exploitation décrivent mieux les conditions normales qu’anormales. « Ces modèles nous permettent de réagir lorsque le densimètre ou la pompe tombent en panne », indiquait-il. « Cependant, cela ne se produit pas souvent, aussi on ne dispose pas de beaucoup de données pour ces cas précis. Si l’on développe [des modèles reposant sur les principes fondamentaux], ils seront valides non seulement pour les conditions normales, mais aussi pour les conditions anormales. »

Le secteur de la fabrication comme modèle ?

L’Union européenne (UE) collabore actuellement avec Siemens dans le cadre d’un projet de recherche pour développer des jumeaux numériques adaptés au secteur de la fabrication. Cependant, indiquait Mme Stewart, ce projet ne sera sans doute pas aussi précieux pour l’industrie minière que les recherches de la NASA, car il ne tient pas compte de la simulation des données spatiales fondées sur le réseau. « La variabilité au niveau du rendement d’une usine de traitement est majoritairement liée à la variabilité spatiale dans la roche », précisait-elle. « Dans le secteur de la fabrication, cette variabilité intrinsèque n’existe pas puisqu’on gère des quantités connues [qui sont] très bien comprises dans le monde réel. »

Mme Stewart indiquait qu’il est très complexe de relier la minéralisation spatiale à un procédé chronologique, car le minerai doit être suivi tout au long de son cheminement vers et au sein de l’usine de traitement ; selon elle, c’est quelque chose que peut faire le logiciel de sa société.

Concernant les effets de la variabilité du minerai, M. Nazari répondait que cela dépend de l’application. « Le corps minéralisé n’a aucune influence sur un densimètre, par exemple, car on utilise un modèle dynamique de la densité en fonction de la consommation d’énergie de la pompe, la pression et autres », indiquait-il. Cependant, cela influence l’instrument virtuel pour trouver le P80 (le 80e centile) et la charge du broyeur SAG.

« Nous essayons de le séparer des variables qui ne dépendent pas de nous », déclarait M. Nazari. « Si l’indépendance est difficile à atteindre, nous avons besoin de renseignements supplémentaires. »

Quoi qu’il en soit, les utilisations existantes sont éprouvées, tout au moins dans certains cas. « C’est une technologie absolument fascinante », déclarait M. Anderson. « Je faisais partie des plus sceptiques initialement ; maintenant que je l’ai vu à l’œuvre et que j’ai compris ce que l’on peut faire avec la modélisation autour d’une usine, je suis vraiment impressionné. »

Traduit par Karen Rolland

Plus dans la catégorie Technologie

La révolution de l'automatisation

Cela ne fait aucun doute, l'avenir de l'industrie minière passe par l'automatisation. Cependant, à quoi ressemble cet avenir et par quel chemin allons-nous y arriver?

La conscience des coûts dans la ville que l’on surnomme « Sin City »

Efficacité et rendement : la philosophie du dernier Minexpo