Les essais de la méthode SMD sur le site d’Anaconda au nord de Terre-Neuve-et-Labrador se poursuivront à l’automne. Avec l’aimable autorisation d’Anaconda Mining

Il y a cinq ans, Allan Cramm, vice-président de l’innovation et du développement à Anaconda Mining, rencontrait Stephen Butt, professeur de génie des procédés à l’université Memorial de Terre-Neuve et chercheur principal au laboratoire des technologies de forage de l’université, pour débattre des problèmes de forage que rencontrait l’un des projets d’exploitation aurifère d’Anaconda en Terre-Neuve-et-Labrador. Cette visite a été le catalyseur d’un projet de coopération entre l’industrie et l’université, dont l’objectif était de créer une technologie promettant d’extraire l’or des gisements à filons étroits peu rentables et à fort pendage.

Les deux hommes ne s’attendaient pas à ce que la méthode Sustainable Mining by Drilling (SMD, l’exploitation minière durable par forage) qu’ils venaient de mettre au point attire l’attention de sociétés minières du monde entier, impatientes de devenir les précurseurs de cette technologie qui promettait d’améliorer la sécurité et la performance environnementale, et offrait des avantages financiers indéniables.

Filons étroits, grandes difficultés

Au milieu des années 1980, l’exploration à Terre-Neuve-et-Labrador a mené à la découverte de filons aurifères étroits, notamment sur le site du projet Point Rousse d’Anaconda dans le nord-est de la province. D’après M. Cramm, ces filons abandonnés partout dans la province font partie d’une ressource plus vaste d’une valeur in situ estimée à 5 milliards de dollars. « J’ai toujours été étonné que, malgré leur valeur importante, nombre de ces filons n’aient jamais été développés car leur exploitation n’est pas rentable », expliquait M. Cramm.

Il est frustrant de constater que l’exploitation de mines à filons de ce genre à l’aide de méthodes modernes conventionnelles requiert un niveau semblable d’investissement en termes de temps et d’argent qu’une grande mine. « Même pour le plus petit matériel d’exploitation minière traditionnel, nous avons besoin de 1,5 mètre de large », déclarait M. Cramm. « Ainsi, lorsqu’on prévoit d’exploiter un filon étroit, il faut dégager ce mètre et demi. Si le filon ne fait que 50 centimètres, on extrait trois fois plus de matériau que nécessaire. Il faut aussi créer un accès à la zone minéralisée ; si le filon a une profondeur de 200 mètres, il faudra creuser une rampe allant jusqu’au fond de la minéralisation qui pourrait bien mesurer 2 000 mètres de long, en envisageant une pente de - 10 %. »

Les filons à fort pendage sont également complexes en raison de leur forme. « Il existe d’autres méthodes pour récupérer le minerai, mais elles impliquent généralement de forer des trous droits à un angle de déclinaison spécifique », expliquait M. Cramm. « Ces méthodes ne suivent pas la forme changeante du gisement. S’il s’agit d’un gisement de grande taille, cela n’a pas beaucoup d’importance. Mais lorsqu’on est en présence d’un filon étroit dont la forme, l’épaisseur et le pendage changent, cela devient primordial. »

M. Butt, que l’université Memorial de Terre-Neuve qualifie de « roi du forage », s’est également intéressé aux enjeux ainsi qu’aux possibilités offertes. « Mon travail est avant tout axé sur la collaboration avec l’industrie et le développement technologique, principalement en rapport avec le forage et, de fait, sur l’imagerie de subsurface pour les secteurs minier, pétrolier et gazier », expliquait-il. « Nous avons eu une chance inouïe de nous rencontrer. »

Ce jour-là, les deux hommes ont débattu pendant deux heures des filons étroits. Cela marquait le commencement d’une série de conversations sur ce sujet. En l’espace d’un an, Anaconda avait dépêché M. Cramm sur le projet à plein temps aux côtés de M. Butt et d’une équipe de chercheurs effectuant leurs études de troisième cycle à l’université Memorial.

Forer à la recherche d’une solution

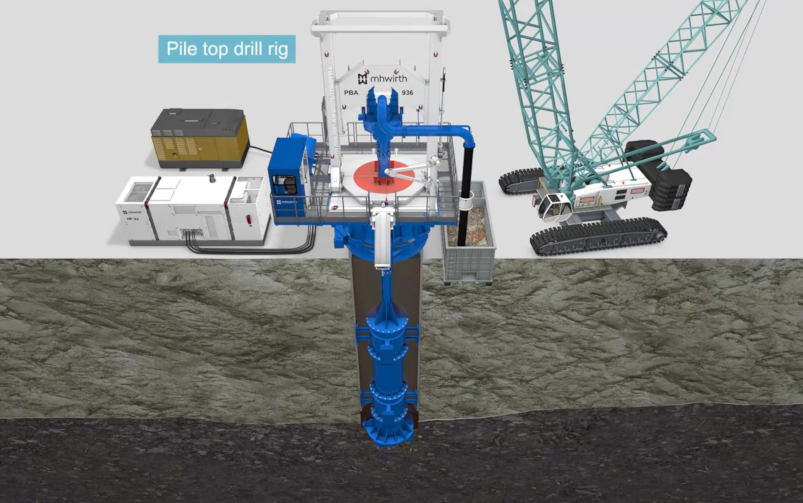

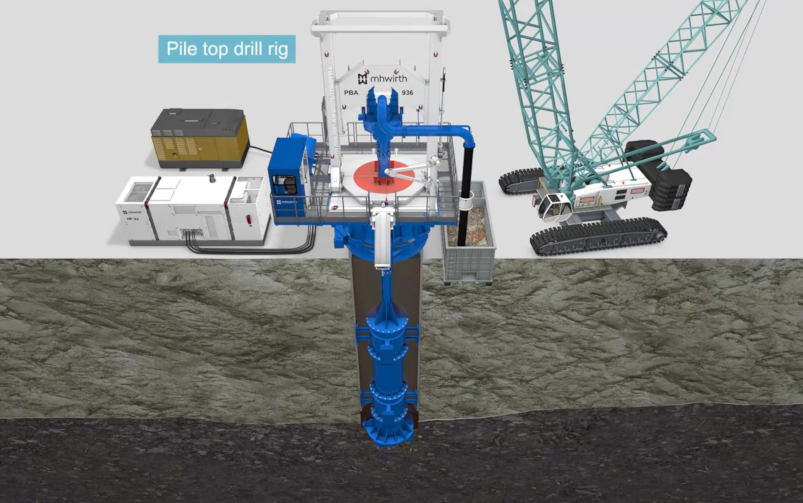

L’équipe s’est concentrée sur la création d’une technologie de forage suivant la trajectoire du filon. La SMD, qui rappelle une plateforme pétrolière, creuse totalement le filon de la surface. Le procédé commence par un engin de forage à mât incliné qui creuse un trou pilote au centre du filon, entre l’éponte supérieure et l’éponte inférieure. Cependant, le forage ne se fait pas à l’aveuglette. De fait, le procédé emprunte à l’industrie du bâtiment l’imagerie de subsurface haute résolution et en temps réel, qui dirige l’engin de forage tout en mesurant le filon et en le cartographiant simultanément. « Il fournit une photo haute résolution qui nous montre où l’on se trouve dans le filon », expliquait M. Butt. « Cela nous confirme la continuité du filon, confirmation qui nous servira à créer un modèle en 3D. »

Une fois que le trou pilote a été foré, on utilise des élargisseurs dont la taille augmente progressivement pour forer et extraire le minerai. Cette technologie est adaptée au forage de grand diamètre, dans lequel la boue de forage est aspirée à grande vitesse par une pompe à l’intérieur de la foreuse. Habituellement, la boue pousse vers la surface les déblais de forage le long du trou ; toutefois, un trou de la taille nécessaire pour forer un filon étroit impliquerait d’injecter d’énormes quantités de boue et de disposer de pompes extrêmement volumineuses.

Le concept repose sur la technologie d’imagerie de subsurface, empruntée à l’industrie du bâtiment, pour diriger la foreuse le long du filon aurifère. Avec l’aimable autorisation d’Anaconda Mining

Le concept repose sur la technologie d’imagerie de subsurface, empruntée à l’industrie du bâtiment, pour diriger la foreuse le long du filon aurifère. Avec l’aimable autorisation d’Anaconda Mining

Pour réduire les coûts et améliorer le rendement, l’équipe SMD a ajouté de l’air comprimé à sa technique et se sert désormais de la tige de forage et non du trou pour pousser les déblais de forage (dans ce cas, le minerai) vers la surface. « Même avec les déblais de forage, l’air réduit la densité et il remonte par poussée au travers du flux de liquides et solides de la foreuse », indiquait M. Butt. « Les déblais de forage sont renvoyés à l’intérieur de la tige de forage, dont le diamètre est inférieur à celui du trou, aussi une quantité moindre de fluide est nécessaire pour faire remonter les déblais à la surface. Cela permet par ailleurs de s’assurer que l’on ne perd aucun déblai de forage dans les fractures ou les fissures des roches du trou ouvert. »

Cette méthode peut être appliquée sur un élévateur vertical d’environ 300 mètres. L’engin de forage, qui est électrique, amène en surface une boue concassée, ce qui se traduit par des économies immédiates au niveau du traitement. Une fois le filon creusé, le trou est rebouché avec du remblai ou du ciment, puis recouvert, ne laissant pratiquement aucune empreinte écologique. Cette méthode requiert un bassin de décantation sur place pour gérer le surplus d’eau, mais aucun agent dangereux n’est ajouté à l’eau. On estime à environ 50 % le coût de cette méthode par rapport aux méthodes minières traditionnelles.

« Ces technologies proviennent de différentes sources », indiquait M. Butt. « Le secteur pétrolier et gazier en est une. Le forage à grand diamètre de l’industrie du bâtiment en est une autre. L’imagerie de subsurface du fond de trou vient, ICMquant à elle, de diverses autres industries », indiquait M. Butt. « Nous avons donc choisi des technologies relativement éprouvées d’autres industries et les avons réunies et associées à des innovations récentes. »

Ceci permet de limiter les risques liés à une première adoption de la technologie, et marque également la transition de l’exploitation minière d’une tradition « de gros et de vrac » à une approche plus sélective et précise qui enthousiasme de nombreuses sociétés minières. Le projet est soutenu partiellement par un financement de la recherche du Conseil national de recherches Canada (CNRC), du fonds d’innovation de l’Atlantique (FIA) et du gouvernement de Terre-Neuve-et-Labrador.

À DÉCOUVRIR: La composition complexe des métaux nécessaires à la fabrication des batteries, les forces du marché et les progrès de la science

L’enthousiasme se répand

En mars 2019, la méthode SMD a été sélectionnée parmi les trois finalistes du concours #DisruptMining. Anaconda a commencé à avoir des retours d’autres sociétés minières. « Nous nous sommes intéressés à la technologie afin de résoudre une difficulté que nous rencontrions avec certains de nos gisements qui s’avéraient être peu rentables », indiquait M. Cramm. « Le concours #DisruptMining nous a sensibilisés aux possibilités qui s’offrent à nous dans le monde entier, et nous a appris que l’on pouvait utiliser cette méthode non seulement pour creuser des filons exposés en surface, mais aussi pour accéder à des filons à proximité de gisements exploités et qui n’avaient jamais été envisagés en raison de leur taille relativement petite et de leur non rentabilité. »

Des sociétés minières leur ont aussi demandé si l’on pouvait utiliser cette technologie de surface dans des projets souterrains. « Le concept est fondamentalement le même, mais on pourrait se servir d’un matériel de forage plus petit, plus adapté à des ouvertures sous terre », indiquait M. Butt.

Hochschild Mining PLC. fait partie des sociétés qui ont pris contact avec Anaconda. Pour Ramón Barúa, directeur financier de la société, la proposition de valeur est claire. « Les travaux que mène Anaconda permettent de considérablement améliorer le rendement, de réduire les répercussions sur l’environnement et de renforcer la sécurité des travailleurs participant à l’exploitation minière souterraine. »

« C’est très enthousiasmant », expliquait Douglas MacQuarrie, chef de la direction d’Asante Gold Corporation. Sa société cherche à utiliser la technologie dans le cadre de son projet aurifère Kubi au Ghana. « Des points de vue conceptuel et technologique, il n’y a aucune raison que cela ne fonctionne pas. »

Selon lui, la SMD pourrait être pour le secteur minier ce que la fracturation hydraulique a été pour le secteur pétrolier et gazier. Il est d’avis que la rentabilité de la SMD donnera un puissant essor aux petites sociétés aurifères telles que la sienne. « L’une des possibilités serait de louer l’équipement », déclarait-il. « C’est une occasion unique pour la validation de principe. Si l’un des engins de forage est rentable, il suffit d’appeler l’entrepreneur et de lui en demander quatre autres. »

D’après lui, la SMD permettrait de récupérer entre 40 et 50 % de l’or au projet Kubi, uniquement avec le forage. « Si l’on parvient à récupérer 50 % de l’or dans le matériel concassé, on obtient la moitié du flux net de trésorerie », indiquait-il. « Les 50 % restants se trouvent dans les résidus et pourront être récupérés dans un concentrateur à proximité ; cela représente l’autre moitié du flux net de trésorerie. »

Et maintenant ?

L’équipe SMD mène des travaux approfondis d’imagerie sur son site pilote cet été. « Si tout se déroule comme prévu, d’ici la fin septembre, nous disposerons d’une unité de production commerciale [dédiée à l’un des filons étroits d’Anaconda] pour les essais de forage sur le terrain », expliquait M. Butt.

En attendant, Asante « doit se préparer à effectuer une étude préliminaire de faisabilité délimitant la portée de l’étude », indiquait M. MacQuarrie. « L’essai sera rentabilisé, car le secret de cette technique est qu’elle permet une récupération directe du minerai. Les déblais de forage sont déjà concassés et broyés. »