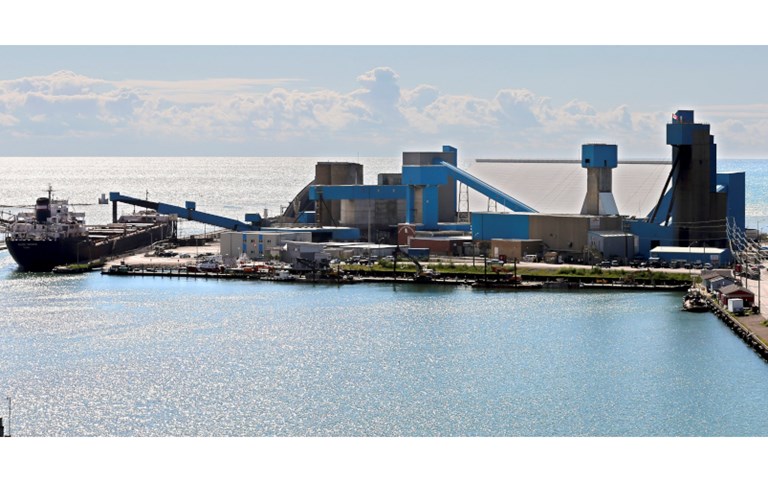

S’étendant sous le lac Huron, la mine de sel de Goderich de Compass Minerals devrait être en service jusqu’en 2094. Avec l’aimable autorisation de Compass Minerals

Sous une forme ou une autre, la production de sel à Goderich, en Ontario, est aussi ancienne que le Canada. La mine de sel souterraine de cette ville du sud-ouest de l’Ontario (la plus grande au monde) est en exploitation depuis 62 ans. Sur les rives du lac Huron, les mineurs descendent par groupe de 20 depuis la mise en place des protocoles de sécurité liés à la pandémie de COVID-19 (ils descendaient avant par groupe de 50), à quelque 550 mètres de profondeur, dans l’extrémité est de la couche de sel de 25 mètres du bassin du Michigan. De là, ils remontent jusqu’au front de taille par des tunnels qui s’étendent parfois sur huit kilomètres sous le grand lac.

Au cours des six dernières décennies, les sociétés minières ont abattu, broyé et hissé des millions de tonnes de sel gemme vers la surface chaque année. Ce sel est principalement destiné au salage des routes du Midwest au États-Unis et de la plupart de l’est du Canada.

Depuis un demi-siècle, des perforatrices de roches, aussi appelées mineurs, extraient ce sel à l’aide de techniques traditionnelles de forage et d’abattage. En 2013, Compass Minerals (propriétaire de la mine depuis 1990, basé dans l’État du Kansas) s’est tournée vers la méthode d’exploitation en continu par chambres et piliers à Goderich. La société a souhaité faire ce changement pour renforcer la sécurité des travailleurs en éliminant les explosifs et en réduisant le nombre de véhicules en activité sous terre. Elle souhaitait aussi apporter des améliorations en termes de développement durable en réduisant les émissions de diesel qu’ils génèrent. L’exploitation minière et le transport continus sont aussi plus rentables, même si la transition a coûté cher à la société. Entre 2021 et 2026, la société prévoit des dépenses en immobilisations de 78,5 millions de dollars américains pour entretenir, remplacer et reconstituer le parc.

Quoi qu’il en soit, George Schuller, chef de l’exploitation chez Compass Minerals, est convaincu que les investissements de la société dans Goderich porteront leurs fruits. « Nous préparons cette mine pour le long terme », déclarait-il.

Ces investissements ne se limitent pas non plus à la seule nouvelle méthode d’exploitation. Compass Minerals a récemment investi des centaines de millions de dollars dans les nouveaux revêtements de deux des principaux puits de mine, dans un réseau de galeries de contournement souterraines spécialement conçues à cet effet, ainsi que dans un parc de mineurs continus électriques et dans des trains de convoyeurs flexibles (FCT, de l’anglais flexible conveyor trains). Elle prévoit également d’acquérir un nouveau concentrateur d’une valeur estimée à 44,7 millions de dollars américains.

Les dépenses encourues aujourd’hui pour Goderich seront synonymes d’une baisse des coûts d’entretien continus sur les 30 à 40 prochaines années, indiquait M. Schuller. « Les coûts d’exploitation vont s’améliorer au fil du temps. »

Ceci prend tout son sens si l’on considère que Goderich a encore devant elle 60, 80, voire 100 ans d’exploitation minière en souterrain. En septembre 2021, la mine affichait des réserves prouvées et probables de 470 millions de tonnes, et des ressources mesurées et indiquées de 1,485 milliard de tonnes. Dans un rapport technique de 2021, la société donne une analyse détaillée des prévisions annuelles du flux net de trésorerie pour la mine pour chaque année jusqu’en 2094.

Travailler dans les mines de sel

Compass Minerals emploie environ 600 personnes dans ses deux exploitations de sel à Goderich.

Une usine d’évaporation, en service depuis 1867 et située à environ 4 kilomètres de la mine de sel, en emploie environ 80. Là-bas, les travailleurs emballent une partie du sel produit à la mine pour le vendre pour le salage des bas-côtés des routes. Toutefois, l’usine produit principalement son propre sel, un produit de haute pureté commercialisé sous la marque Sifto, pour des usages dans la cuisine, l’industrie et l’agriculture. Ce sel est produit à partir de la saumure qui est restituée, en projetant de l’eau dans les fissures du gisement et en ayant recours à l’évaporation mécanique.

D’après M. Schuller, l’usine d’évaporation et la mine souterraine, qui emploie environ 520 personnes, fonctionnent comme deux exploitations distinctes.

Compass Minerals découpe des chambres dans le front de taille blanc de la mine de sel, qui mesurent environ 18 mètres de haut et 16,5 mètres de large. Avec l’aimable autorisation de Compass Minerals

Compass Minerals découpe des chambres dans le front de taille blanc de la mine de sel, qui mesurent environ 18 mètres de haut et 16,5 mètres de large. Avec l’aimable autorisation de Compass Minerals

Avant de rejoindre Compass Minerals en septembre 2019, M. Schuller a passé la majeure partie de sa carrière dans le secteur de l’exploitation souterraine du charbon. Ces processus miniers, indiquait-il, ressemblent à de nombreux égards à l’exploitation du sel, même si les conditions sous terre de cette dernière sont préférables. « L’une est indéniablement plus sombre (noire) que l’autre (blanche, et salée), ce qui n’est pas désagréable », faisait remarquer M. Schuller. Les murs blancs reflètent mieux la lumière, offrant donc un environnement « très lumineux ». Sous terre à Goderich, l’air est sec et confortable, avec une température constante de 17 ou 18 degrés Celsius.

Cependant, M. Schuller expliquait que l’équipement utilisé dans les exploitations souterraines de sel et de charbon est similaire. C’est la raison pour laquelle il a été embauché. Compass Minerals a commencé sa transition vers l’exploitation minière continue à Goderich en 2013. M. Schuller a aidé l’équipe à utiliser l’équipement de manière plus efficace et à se concentrer sur les améliorations à apporter à la productivité. « J’ai travaillé toute ma carrière avec des mineurs continus. »

La mine détient actuellement un parc de deux mineurs continus de la série Joy 12HM46 et cinq de la série Joy 12HM36 de Komatsu. Ces machines utilisent leurs dents en tungstène pour arracher le sel du front de taille, en creusant les parois et en avançant pour créer des chambres souterraines d’une largeur et d’une hauteur de quatre fois la taille de l’excavation par la machine. « On creuse d’abord la partie haute, puis on installe le soutènement pour éviter son effondrement », indiquait M. Schuller. « Ensuite, on creuse la partie basse, pour arriver à trois fois la taille de l’excavation par la machine. » Ceci crée une chambre d’environ 18 mètres de haut et 16,5 mètres de large.

Le sel est transporté sur la courroie d’un convoyeur sur six à huit kilomètres avant de subir un concassage primaire au concentrateur souterrain. Avec l’aimable autorisation de Compass Minerals

Le sel est transporté sur la courroie d’un convoyeur sur six à huit kilomètres avant de subir un concassage primaire au concentrateur souterrain. Avec l’aimable autorisation de Compass Minerals

Le sel extrait par les mineurs continus est directement envoyé dans une trémie dans l’un des quatre FCT de Komatsu (des convoyeurs mobiles actionnés à distance qui se replient à l’arrière du mineur continu). Le sel est ensuite déversé du FCT sur la courroie du convoyeur stationnaire, qui transporte le matériel sur six à huit kilomètres jusqu’au concentrateur souterrain pour son traitement. « Il subira un concassage primaire, un criblage puis une séparation, principalement en raison de la granulométrie. Il sera ensuite remonté à la surface, selon qu’il s’agit de sel de qualité chimique ou s’il est destiné au salage pour assurer la sécurité des routes », indiquait M. Schuller.

La manutention est toutefois légèrement plus complexe. Le concentrateur utilise des trieurs optiques pour séparer le sel en fonction de sa pureté, ce qui détermine s’il sera destiné au salage des routes ou utilisé pour d’autres produits de qualité. La mine de Goderich utilise également ses fines, précisait M. Schuller. « Nous ne jetons pas nos fines. Nous les conservons, les compactons. Puis nous les destinons au salage des routes. »

La capacité annuelle de production de Goderich est estimée à environ huit millions de tonnes par an. L’exploitation fonctionne toute l’année, avec une courte période de fermeture au printemps pour l’entretien de routine, indiquait M. Schuller.

Une fois que le sel gemme atteint la surface, il est empilé en dômes et expédié dans des dépôts de stockage, la plupart du temps par des navires d’expédition de 22 500 à 26 000 tonnes, vers Buffalo, Chicago, Duluth et d’autres centres situés dans le bassin des Grands Lacs.

À DÉCOUVRIR: La mine du Lac Bloom de Champion Iron entend tirer parti des capacités entièrement autonomes des foreuses électriques de Caterpillar

Une vision à long terme

Au cours des dix dernières années, Compass Minerals a fortement investi dans la mine de Goderich.

« Nous investissons un capital relativement important chaque année dans la mine, ainsi que dans l’amélioration continue de l’exploitation, qu’il s’agisse d’acheter de nouveaux camions, de nouveaux équipements ou de nouvelles perforatrices de roches », déclarait M. Schuller.

L’objectif n’est pas seulement de rentabiliser davantage les activités minières, mais aussi de réduire les coûts d’entretien, de renforcer la sécurité pour les travailleurs et de préparer la mine à un siècle de production potentielle.

Par exemple, Compass Minerals travaille depuis deux ans sur un projet de galeries de contournement dans l’objectif de créer des voies d’accès courtes et directes à des lieux où elle prévoit de développer ses activités minières à l’avenir. Elle repositionne donc son réseau de convoyeurs et son concentrateur souterrain. « Nos anciennes galeries menant au concentrateur et nos courroies de transport ont déjà 60 ou 70 ans. Les détériorations sont importantes », expliquait M. Schuller. « Nous ne faisons que remplacer nos anciennes galeries, qui demandent beaucoup de temps, d’entretien et de réparations, par des voies d’accès plus modernes. Mis à part un entretien de routine, ces nouvelles galeries n’auront besoin de quasiment aucun entretien sur les 30 à 40 prochaines années. » Même une fois cette période écoulée, en leur accordant un minimum d’attention, ces galeries seront encore utilisables pendant 30 ou 40 ans supplémentaires.

D’après M. Schuller, ces galeries « conçues à cet effet » auront une stabilité exemplaire sur le long terme. Elles sont aussi plus étroites et plus basses que la plupart des premières galeries construites à Goderich. « Si l’on extrait sur une surface plus large ou plus haute, ces activités imposent de fortes contraintes sur le sol qui les entourent. Si l’on construit les galeries spécifiquement pour l’usage auquel elles sont destinées, on minimisera les contraintes », indiquait-il.

Goderich a embauché Cementation Canada pour effectuer le revêtement de deux de ses trois puits. Le projet, qui a commencé en mars 2015, impliquait de démolir et de construire deux chevalements et d’effectuer d’importantes mises à niveau de l’infrastructure d’aérage de la mine, le tout sans perturber les activités.

Initialement, Compass Minerals voulait retirer les revêtements originaux des puits puis les remplacer, mais d’après Cementation, cette procédure était risquée. « Dans une zone aquifère, on peut à un moment risquer d’inonder la mine si l’on retire le revêtement », déclarait Roy Slack, directeur de Cementation Americas au commencement du projet. Dans un environnement de roches dures, on dispose de plusieurs solutions pour gérer les débits entrants d’eau. « Toutefois, si le débit d’eau pénètre une zone soluble (et les sels sont solubles), le contrôle devient impossible lorsque les débits entrants sont trop puissants. »

Cementation Canada a été embauchée pour gérer un certain nombre de grands projets, notamment le nouveau revêtement de deux des trois puits de Goderich. En haut : on distingue un segment du revêtement au collet du puits. En bas : la plateforme de travail du puits est suspendue à l’intérieur du chevalement. Avec l’aimable autorisation de Cementation Canada

Cementation Canada a été embauchée pour gérer un certain nombre de grands projets, notamment le nouveau revêtement de deux des trois puits de Goderich. En haut : on distingue un segment du revêtement au collet du puits. En bas : la plateforme de travail du puits est suspendue à l’intérieur du chevalement. Avec l’aimable autorisation de Cementation Canada

Ainsi, Cementation a proposé d’installer un revêtement en acier sur toute la circonférence des revêtements en béton des puits. « Imaginez que l’on insère une boîte de conserve à l’intérieur du béton existant, puis que l’on cimente la circonférence pour le sceller », expliquait M. Slack pour décrire le concept.

Compass Minerals a aimé l’idée, même si elle présentait quelques nouvelles difficultés. « Quand on réduit le diamètre du puits, on restreint le débit d’air. L’équipe essayait d’envoyer davantage d’aérage vers le bas », expliquait M. Slack. L’équipe de conception a résolu le problème en procédant à une excavation importante et en détournant l’air de l’aérage près de l’extrémité supérieure des puits, ainsi qu’en ouvrant la partie inférieure des puits pour laisser rentrer davantage d’air.

Cementation était chargée de la conception technique et de la construction des revêtements des puits. M. Slack expliquait que cette « responsabilité unique » était indispensable au bon déroulement du projet. « Lorsque l’entrepreneur s’occupe aussi de la conception, il peut travailler en étroite collaboration avec l’exploitation », indiquait-il. « Quand on rencontre des problèmes, on peut s’adapter rapidement. »

La flexibilité était essentielle, notamment car Goderich a poursuivi la production pendant toute la durée du projet. « Nous démolissons des chevalements et en installons de nouveaux, donc nous avons dû travailler autour du système de convoyeur et de certaines autres infrastructures de surface », indiquait M. Slack, ajoutant que Cementation a également dû organiser la répartition des travaux sur les puits. « [Goderich] devait toujours avoir deux puits en fonctionnement, que ce soit pour l’aérage, pour les sorties de secours ou autres », indiquait-il. « On ne pouvait donc pas suspendre l’activité des puits #1 et #2 pour les rénover. »

Le revêtement des puits s’est terminé en 2019 sans interruption entraînant de perte de temps, sur plus de 540 000 heures de travail. Ce projet réussi a valu à Cementation Canada et à Compass Minerals le prix pour la sécurité des chantiers dans le domaine des mines et du minerai de Hatch-ICM.

Instaurer le respect

Compass Minerals a aussi investi dans sa main-d’œuvre après avoir tiré des enseignements difficiles de 2018. L’exploitation était enlisée dans un conflit de travail tendu, lorsque les travailleurs syndiqués sont entrés en grève et des travailleurs de remplacement ont été appelés sur le site pour poursuivre la production. Les principales revendications des grévistes portaient sur les heures supplémentaires obligatoires, la perte d’ancienneté des travailleurs et les concessions qu’ils devaient faire au niveau de leur retraite.

D’après Gary Lynch, préposé aux tirs par gradins pendant 14 ans et président à plein temps de la section locale 16-O d’Unifor pendant la grève, l’action a rallié la ville entière de Goderich aux côtés des mineurs. « En soixante ans, d’une manière ou d’une autre, votre grand-père, votre oncle ou vos cousins ont travaillé ici. C’est une petite communauté de 6 000 personnes », expliquait-il. « Tous les enseignants, les médecins, le personnel médical venaient ici, amenaient à manger aux grévistes. Le soutien était exceptionnel. »

« Des milliers de membres d’Unifor de tout le pays étaient présents pendant toute la durée de la grève. Deux fois par semaine, Unifor envoyait des cars entiers de membres du centre de formation de Port Elgin, et le soutien de la communauté ne tarissait pas. Nous avions bloqué la voie d’accès à la mine sur presque un kilomètre », expliquait M. Lynch. Selon lui, c’est ce qui a contraint la société à revenir à la table des négociations.

Si le syndicat a finalement accepté un contrat de trois ans pour reprendre le travail et mettre fin à une grève de 12 semaines, le moral des travailleurs souterrains était au plus bas. Compass Minerals a fini par changer son équipe de haute direction et nombre de ses dirigeants. D’après M. Lynch, ces décisions ont aidé Compass Minerals à adopter une approche d’engagement envers ses employés allant dans la bonne direction.

En 2021, les employés syndiqués de la mine ont ratifié une nouvelle convention collective de cinq ans, « la plus longue jamais négociée depuis l’ouverture de la mine de Goderich en 1959 », précisait M. Schuller. « Cette convention reflète un engagement collectif à traiter chacun de nos employés avec impartialité et respect. Cela montre vraiment que nous misons sur la confiance. »

Le syndicat était satisfait de cette convention, indiquait M. Lynch. « Elle représentait [une] augmentation de 24,5 % [des salaires] sur cinq ans. C’était très encourageant [pour] nos allocations, notre ancienneté », ajoutait-il. « La situation s’est considérablement améliorée. Si vous parlez avec n’importe quelle personne travaillant dans la mine souterraine aujourd’hui, il se pourrait même bien qu’elle ait le sourire. »

Désormais, indiquait M. Schuller, il faut rétablir cette relation avec les employés et avec la communauté. C’est un point important pour Compass Minerals, car la société prévoit de rester à Goderich pour de longues années encore.

« Nous voulons être des citoyens respectables et responsables de la ville de Goderich », déclarait M. Schuller. « Cela fait 60 ans que nous sommes ici. Nous avons l’intention d’y passer encore un siècle, et notre main-d’œuvre en est consciente. »